Page 92 - 摩擦学学报2025年第4期

P. 92

580 摩擦学学报(中英文) 第 45 卷

4 Height/μm 4 Height/μm

300

250 320

200

Length/mm 2 150 Length/mm 2 240

160

100

50 80

0 0

0 0

2 4 2 4

Width/mm Width/mm

(a) NBR3606 (b) Thordon-SXL

Fig. 12 Comparison of wear tracks of rubber block and Thordon block (P = 350 N, ω = 300 r/min)

图 12 橡胶试块和赛龙试块磨痕宽度对比图 (P = 350 N,ω = 300 r/min)

Length/mm 4 Height/μm Length/mm 2 4 Height/μm

2

300

250 320

0

200 0 240

2 150 2 160

100

4 50 Width/mm 4 80

Width/mm

0 0

6 6

(a) NBR-3606 (b) Thordon-SXL

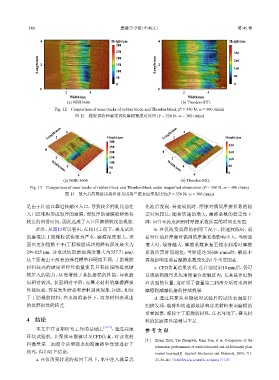

Fig. 13 Comparison of wear tracks of rubber block and Thordon block under magnified observation (P = 350 N, ω = 300 r/min)

图 13 放大后的橡胶试块和赛龙试块三维表面形貌比较(P = 350 N,ω = 300 r/min)

是由于注油口靠近接触区入口,导致较多的乳化油在 化油后发现,转速较低时,摩擦对偶间摩擦系数的稳

入口区堆积形成较厚的油膜,而较厚的油膜能够维持 定时间较长;随着转速的增大,摩擦系数的稳定性下

较长的润滑时间,因此造成了入口区磨损较浅的现象. 降,回升至纯水润滑时摩擦系数所需的时间也变短.

此外,从图13可以看出,在相同工况下,赛龙试块 b. 在仅改变载荷的相同工况下,转速较低时,载

的磨痕比丁腈橡胶试块更为严重,磨痕深度更大,表 荷对注油后摩擦对偶间的摩擦系数影响不大;当转速

面也更加粗糙不平(丁腈橡胶试块的磨痕深度最大为 增大时,载荷越大,摩擦系数恢复至纯水润滑时摩擦

299.825 μm,赛龙试块的磨痕深度最大为357.71 μm). 系数所需时间越短;当转速达到600 r/min时,载荷不

这主要是由于两者的弹性模量和硬度不同,丁腈橡胶 再是影响注油后摩擦系数变化的1个重要因素.

材料较高的硬度和弹性模量使其具有较强的抵抗硬 c. CFD仿真结果表明,在注油结束10 min后,仍可

物压入的能力,从而增强了其抗磨损的性能,导致磨 以观察到微量乳化油附着在接触区内,尤其是靠近钢

痕相对较浅,表面相对平滑;而赛龙材料的摩擦磨损 环表面的位置. 这证明了微量第二润滑介质对水润滑

性能较差,容易发生磨损和磨粒剥离现象. 因此,相较 摩擦副减摩抗磨的持续效果.

于丁腈橡胶材料,在水润滑条件下,赛龙材料表现出 d. 通过共聚焦显微镜对试验后的试块表面进行

的抗磨损性能较差. 扫描发现:载荷和转速都是影响赛龙材料表面磨损的

重要因素;相较于丁腈橡胶材料,在水环境下,赛龙材

4 结论 料的抗磨损性能稍显不足.

本文中在前期研究工作的基础上 [17-21] ,通过高速

参 考 文 献

环块试验机、共聚焦显微镜以及CFD仿真,对赛龙材

[ 1 ] Zhang Xiuli, Yin Zhongwei, Jiang Dan, et al. Comparison of the

料微量第二润滑介质增强水润滑摩擦学性能进行了

lubrication performances of water-lubricated and oil-lubricated plain

探究,得出以下结论: journal bearings[J]. Applied Mechanics and Materials, 2014, 711:

a. 在仅改变转速的相同工况下,水中注入微量乳 27–30. doi: 10.4028/www.scientific.net/amm.711.27.