Page 91 - 摩擦学学报2025年第4期

P. 91

第 4 期 张晓寒, 等: 赛龙材料微量第二润滑介质增强水润滑摩擦学特性研究 579

磨痕宽度随着载荷的增大而增加. 这是因为随着载荷 对赛龙试块和丁腈橡胶试块进行增强水润滑摩擦磨

的增加,赛龙试块的弹性变形变大,导致试块与钢环 损试验后,利用共聚焦显微镜对试块表面进行扫描,

的接触面积增加,进而使磨痕宽度增加. 并分析2种材料在相同工况下的摩擦学性能. 图12所

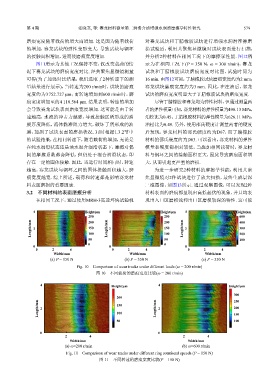

图11所示为其他工况保持不变,仅改变载荷的情 示为在相同工况下(P = 350 N,ω = 300 r/min),赛龙

况下赛龙试块的磨痕宽度对比. 经共聚焦显微镜测量 试块和丁腈橡胶试块磨痕宽度对比图,试验时间为

可得(为了加强对比结果,我们选取了2种转速下的测 16 min. 由图12可知,丁腈橡胶试块磨痕宽度约为2 mm;

量结果进行展示),当转速为200 r/min时,试块的磨痕 赛龙试块磨痕宽度约为3 mm. 因此,在注油后,赛龙

宽度约为3 752.727 μm;而转速增加到600 r/min时,磨 试块的磨痕宽度明显大于丁腈橡胶试块的磨痕宽度.

痕宽度增加至约4 118.564 μm. 结果表明,转速的增加 尽管丁腈橡胶和赛龙均为弹性材料,但通过测量两

会导致赛龙试块表面磨痕宽度增加. 这可能是由于转 者的弹性模量可知,赛龙材料的弹性模量为498.13 MPa,

速越高,水流的冲击力越强,导致接触区所形成的油 泊松比为0.45;丁腈橡胶材料的弹性模量为626.11 MPa,

膜厚度降低,流体黏滞阻力增大,破坏了所形成的油 泊松比为0.49. 另外,使用邵氏硬度计测量两者的硬度

膜,加剧了试块表面的磨损状况. 同时根据1.3.2节中 后发现,赛龙材料的邵氏硬度约为D67,而丁腈橡胶

的试验结果,在相同转速下,随着载荷的增加,无论是 材料的邵氏硬度约为D83. 可以看出,赛龙材料的弹性

在纯水润滑状态还是油水混合润滑状态下,摩擦对偶 模量和硬度都相对较低,当施加相同载荷时,赛龙材

间的摩擦系数都会降低,但仍处于混合润滑状态,即 料与钢环之间的接触面积更大,因此导致磨痕面积增

存在一定的固体接触. 因此,当运行时间相同时,转速 大,从而引起更严重的磨损.

越高,赛龙试块与钢环之间的固体接触面积越大,磨 为进一步研究2种材料的摩擦学性能,利用共聚

痕宽度越宽. 综上所述,载荷和转速都是影响赛龙材 焦显微镜对2种试块进行了放大扫描,最终生成景深

料表面磨损的重要因素. 三维图像,如图13所示. 通过观察图像,可以发现2种

3.2 不同材料的表面磨痕分析 材料表面的磨痕都呈现出高低起伏的现象,并且均表

在相同工况下,通过使用MRH-3高速环块试验机 现出入口区磨损浅和出口区磨损较深的特性. 这可能

4 Height/μm 4 Height/μm 4 Height/μm

250 250 600

200

200

400

Length/mm 2 150 Length/mm 2 150 Length/mm 2 300

100

100

200

50 50 100

0 0 0 0 0

0 2 4 0 2 4 0 2 4

Width/mm Width/mm Width/mm

(a) P = 150 N (b) P = 350 N (c) P = 550 N

Fig. 10 Comparison of wear tracks under different loads (ω = 200 r/min)

图 10 不同载荷的磨痕宽度比较(ω = 200 r/min)

4 Height/μm 4 Height/μm

300

200 250

Length/mm 2 150 Length/mm 2 200

100

150

50 100

0 0

2 4 2 4

Width/mm Width/mm

(a) ω=200 r/min (b) ω=600 r/min

Fig. 11 Comparison of wear tracks under different ring rotational speeds (P = 150 N)

图 11 不同转速的磨痕宽度比较(P = 150 N)