Page 88 - 摩擦学学报2025年第4期

P. 88

576 摩擦学学报(中英文) 第 45 卷

0.30 0.24

Water Water

0.26 P = 150 N P = 150 N

P = 550 N

P = 550 N

Friction coefficient 0.18 Friction coefficient 0.20

0.22

0.16

0.12

0.14

0.10 0.08

0.06 0.04

0 1 000 2 000 3 000 4 000 5 000 0 1 000 2 000 3 000 4 000 5 000

t/s t/s

(a) ω = 50 r/min (b) ω = 100 r/min

0.20 0.16

0.18 Water 0.14 Water

P = 150 N

P = 150 N

P = 550 N

P = 550 N

Friction coefficient 0.16 Friction coefficient 0.12

0.14

0.12

0.10

0.10

0.08

0.08

0.06

0.04 0.06

0.02 0.04

0 500 1 000 1 500 2 000 2 500 0 500 1 000 1 500 2 000 2 500

t/s t/s

(c) ω = 200 r/min (d) ω = 400 r/min

0.14 Water

P = 150 N

P = 550 N

0.12

Friction coefficient 0.10

0.08

0.06

0.04

0.02

0 200 400 600 800 1 000 1 200

t/s

(e) ω = 600 r/min

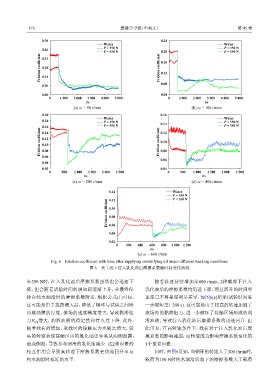

Fig. 6 Friction coefficient with time after supplying emulsifying oil under different working conditions

图 6 变工况下注入乳化油后摩擦系数随时间变化曲线

至550 N时,注入乳化油后摩擦系数虽然也会迅速下 随着转速持续增加至600 r/min,2种载荷下注入

降,但会随着试验时间的增加而逐渐上升,并最终保 乳化油后的摩擦系数均迅速下降,而且回升的时间和

持在纯水润滑时的摩擦系数附近. 根据公式(1)可知, 速率已不再呈现明显差异,如图6(e)所示(试验时间进

这可能是由于载荷增大后,降低了钢环与试块之间所 一步缩短至1 200 s). 这可能是由于较高的转速加剧了

形成油膜的厚度,流场的速度梯度增大,导致黏滞阻 流场内的黏滞阻力,进一步破坏了接触区域形成的润

力F 增大,润滑油膜的稳定性和持久性下降. 此外, 滑油膜,导致注入乳化油后摩擦系数的迅速回升. 由

vis

随着载荷的增加,承载区的接触压力也随之增大,较 此可见,在高转速条件下,载荷对于注入乳化油后摩

高的转速会使接触区内的乳化油更容易从两侧泄露, 擦系数的影响减弱,而转速成为影响摩擦系数变化的

造成侧泄,导致参与润滑的乳化油减少. 这2种因素的 1个重要因素.

相互作用会导致高转速下摩擦系数更快地回升至与 同时,由图6可知,当钢环的转速大于200 r/min时,

纯水润滑时相近的水平. 载荷为150 N时纯水润滑状态下的摩擦系数大于载荷