Page 97 - 摩擦学学报2025年第4期

P. 97

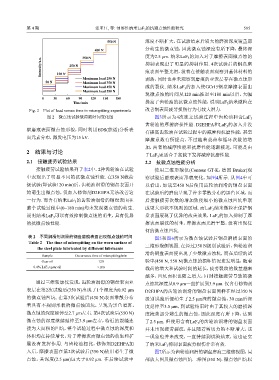

第 4 期 张亚江, 等: 油溶性纳米LaF 3 的抗微点蚀性能研究 585

550 N 深度不断扩大,在试验结束后较大的磨损深度覆盖部

450 N 分萌生的微点蚀,因此微点蚀深度有所下降,最终深

度为2.5 μm. 纳米LaF 的加入对于摩擦表面微点蚀的

350 N

3

Intensity/a.u. 250 N 抑制表现出了明显的抑制作用. 4次试验后的钢盘磨

痕表面平整光滑,没有在接触表面观察到基体材料的

150 N

Maximum load 250 N 剥落,同时也并未观察到磨痕的亚表层存在微点蚀形

50 N Maximum load 350 N

Maximum load 450 N 成的裂纹. 纳米LaF 的加入使GCr15钢盘摩擦表面出

3

Maximum load 550 N

现微点蚀的时间从120 min推迟至180 min以后,大幅

0 30 60 90 120 150 180

Time/min 提高了齿轮油的抗微点蚀性能,说明LaF 纳米微粒在

3

Fig. 2 Plot of load versus time in micropitting experiments 改善钢表面疲劳损伤行为有较大潜力.

图 2 微点蚀试验载荷随时间变化图 图3所示为4次独立试验过程中齿轮油和含LaF 3

齿轮油的摩擦磨损性能. D2EHPA和LaF 的加入并没

3

察磨痕表面微点蚀形貌,同时利用EDS(能谱)分析表

有提高齿轮油在试验过程中的减摩和抗磨性能,甚至

面元素分布,激发电压为15 kV. 摩擦系数有所提高,不过随着载荷和循环次数的增

加,两者的减摩性能和抗磨性能逐渐接近,可能是由

2 结果与讨论

3

于LaF 更适合于高载下发挥减摩抗磨性能.

2.1 接触疲劳试验结果 2.2 抗微点蚀性能分析

接触疲劳试验结果列于表2中,2种齿轮油在试验 使用三维形貌仪(Contour GT-K,德国 Bruker)观

中表现出了明显不同的抗微点蚀性能. 在350 N载荷 察试验后磨痕表面形貌变化,如图4所示. 从图4中可

级试验(即试验120 min)后,齿轮油润滑的钢盘表面开 以看出,加载至450 N后使用齿轮油润滑的钢盘表面

始萌生出微点蚀,仅加入修饰剂D2EHPA无法改善这 在试验后的磨痕呈现了许多零散分布的黑色区域,而

一行为. 而含有纳米LaF 的齿轮油润滑的钢盘表面在 后接触疲劳次数的增加致使细小的微点蚀凹坑串联

3

整个试验过程中(0~180 min)均未发现微点蚀的萌生. 成更大形状不规则的区域. 而LaF 纳米微粒在保护钢

3

说明纳米LaF 可以有效抑制微点蚀的萌生,具有优异 盘表面展现了优异的改善效果,LaF 的加入抑制了摩

3

3

的抗微点蚀性能. 擦表面裂纹的萌生,摩擦表面光滑平整,没有出现任

何的微点蚀凹坑.

表 2 不同润滑剂润滑的钢盘磨痕表面出现微点蚀的时间 图5和图6所示为微点蚀试验后钢盘磨损表面的

Table 2 The time of micropitting on the worn surface of

三维形貌侧视图. 在经过350 N级别试验后,齿轮油润

the steel plate lubricated by different lubricants

滑的钢盘表面便出现了少数微点蚀坑,而在后续的试

Sample Occurrence time of micropitting/min

Gear oil 120 验中(450 N, 550 N)微点蚀的损坏情况愈发明显,随着

0.4% LaF 3 +gear oil >180 载荷的增大和试验时间的延长,疲劳裂纹的数量越来

越多,凹坑面积也随之增大,同时接触疲劳导致的微

通过三维轮廓仪发现,齿轮油润滑的钢盘表面亚 点蚀坑深度从0.9 μm一直扩展到3.9 μm. 仅含有修饰剂

表层在第2次试验后(350 N)出现了1个深度为0.92 μm D2EHPA的齿轮油润滑的钢盘表面同样在经过350 N

的微点蚀凹坑. 在第3次试验后(450 N)表面零散分布 级别试验后便萌生了2.5 μm深的微点蚀,30 min后深

着具有不规则形状的微点蚀凹坑,呈现为黑色暗斑, 度延伸至3.5 μm,到试验结束时由于其较大的磨损深

微点蚀的深度延伸至2.7 μm左右. 第4次试验后(550 N) 度掩盖部分萌生的微点蚀,因此深度有所下降,达到

微点蚀的深度继续延伸至3.9 μm左右,临近的裂缝连 了2.5 μm. 但使用含有LaF 的齿轮油润滑的钢盘表面

3

接为大面积的凹坑. 整个试验过程中微点蚀的深度和 并未出现疲劳裂纹,并且随着剪切力的不断增大,这

体积均在持续增长,对于摩擦表面微点蚀的萌生和扩 一现象也并未改变,一直持续到试验结束,这也证实

展没有发挥作用. 与齿轮油相比,修饰剂D2EHPA加 了纳米LaF 抑制表面疲劳损伤非常有效.

3

入后,摩擦表面在第2次试验后(350 N)依旧萌生了微 图7所示为齿轮油润滑的钢盘磨痕三维俯视图、局

点蚀,其深度(2.5 μm)远大于0.92 μm. 在后续试验中 部放大图及微点蚀凹坑二维图(550 N). 微点蚀凹坑以