Page 42 - 摩擦学学报2025年第4期

P. 42

530 摩擦学学报(中英文) 第 45 卷

的齿面润滑环境: 果得到的风阻力矩可以计算出齿轮的风阻功率损失,

由于其主要发生在齿面和端面于流体相互作用而导

(5)

µ = qµ oil +(1−q)µ air

致,因此分别将端面风阻和齿面风阻均匀加在齿轮上.

式中, µ为齿面综合动力黏度,单位为mPa·s; q为油液

根据Stefan-Boltzmann修正公式,由于齿轮运转过程温

体积分数; µ oil 和 µ air 分别为滑油的动力黏度和空气的

度较低,因此可以忽略辐射散失的热量,文献[5]在研

动力黏度,单位为mPa·s.

齿轮风阻损失产生的原因是齿轮对空气和液滴 究齿轮温度时也忽略了通过辐射散失的热量. 由此对

两相产生力的作用,导致流体的动量发生改变,致使 于该对齿轮的温度场,对流换热为其唯一的散热途径.

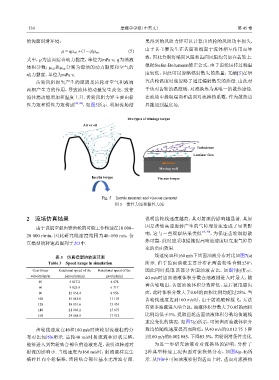

流体湍动能增加和温度上升. 齿轮风阻力矩主要由黏 在流场中提取端面和齿面对流换热系数,作为散热边

性力矩和惯性力矩构成 [23, 26] ,如图5所示. 利用流场结 界施加到温度场.

Two types of windage torque

Air or oil

Turbulence

Laminar flow

Moving wall

Inertia torque Viscous torque

Fig. 5 Inertia moment and viscous moment

图 5 惯性力矩和黏性力矩

2 流场仿真结果 说明齿轮线速度越高,其对射流的影响越显著. 其原

因是齿轮高速旋转产生的气障对射流造成了显著影

由于该航空弧齿锥齿轮的可能工作转速在10 000~

响,这与一些观察结果类似 [13, 40] ,为保证齿轮润滑散

20 000 r/min,因此研究线速度范围为40~160 m/s,仿

热可靠,此时应采取措施提高喷油速度以克服气障带

真模型的转速范围列于表3中.

来的负面效果.

表 3 仿真模型的转速范围 线速度40和160 m/s下齿面油液分布对比如图7(a)

Table 3 Speed range in simulation 所示. 由于齿面油液主要分布在两齿轮啮合侧±30°,

Gear linear Rotational speed of the Rotational speed of the 因此同时提取该部分齿面油液占比,如图7(b)所示.

velocity/(m/s) pinion/(r/min) gear/(r/min)

40 m/s时齿面油液体积分数在油液刚进入时最大,随

40 6 017.2 4 478

着齿轮啮出,齿面油液体积分数降低,最后被甩离齿

60 9 025.8 6 717

80 12 034.4 8 956 面,此时体积分数大于0.05的面积比例均超过25%. 当

100 15 043.0 11 195 齿轮线速度达到160 m/s时,由于射流破碎搅飞,无法

120 18 051.6 13 434

有更多油液进入啮合区,油液体积分数大于0.05的面积

140 21 060.2 15 673

比例均低于5%. 提取齿轮齿面油液体积分数均值随线

160 24 068.8 17 912

速度变化的情况,如图7(c)所示,可知齿面油液体积分

齿轮线速度在40和160 m/s时齿轮射流液柱的分 数均值随线速度提高而降低,从40 m/s的0.012 75下降

布对比如图6所示. 齿轮40 m/s时射流液柱形状完整, 到160 m/s的0.002 085,下降83.5%,齿轮润滑条件劣化.

能够进入到齿轮啮合部位的油液充足,说明该转速对 为进一步研究油液对对流换热的影响,分析了

射流的影响小. 当线速度为160 m/s时,射流液柱发生 2种典型转速工况齿面对流换热分布,如图8(a~b)所

破碎且向小轮偏移,齿轮啮合部位基本无滑油存留. 示. 从图8中可知油液喷射到齿面上时,齿面对流换热