Page 145 - 《摩擦学学报》2021年第5期

P. 145

734 摩 擦 学 学 报 第 41 卷

μm μm

1.62 1.80

1.00 1.00

−1.6

z/μm −1.4 0.50 z/μm 999.3 999.3 0.50

0.0

799.2

0.00 0.00

−0.50 −0.50

x/mm y/mm x/mm y/mm

−1.00 −1.00

799.2 0.0 −1.36 0.0 0.0 −1.57

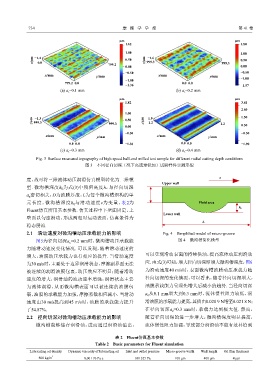

(a) a e =0.1 mm (b) a e =0.2 mm

μm μm

1.82 3.41

2.50

1.00 1.50

−1.3

z/μm 999.3 999.3 0.50 z/μm −1.9

1.2

0.00 1.2 0.50

−0.50 −0.50

x/mm y/mm x/mm y/mm

0.0 0.0 −1.30 0.0 0.0 −1.90

(c) a e =0.3 mm (d) a e =0.4 mm

Fig. 3 Surface measured topography of high speed ball-end milled test sample for different radial cutting depth conditions

图 3 不同径向切深工况下高速球铣加工试验样件实测形貌

度,故可将三维流体动压润滑仿真模型转化为二维模

Upper wall

型. 微沟槽深度h 为式(3)中残留高度h,与径向切深

0

a 密切相关,D为油膜厚度,L为每个微沟槽织构的单

e

元长度,微沟槽深度h 与滑动速度v为变量,表2为 Fluid area

0

Fluent仿真所用基本参数. 仿真过程中下壁面固定,上 h 0

Lower wall

壁面以匀速滑动,形成两相对运动表面,仿真条件为

L

稳态层流.

2.1 滑动速度对微沟槽动压承载能力的影响 Fig. 4 Simplified model of micro-groove

图5为径向切深a =0.2 mm时,微沟槽动压承载能 图 4 微沟槽简化模型

e

力随滑动速度变化情况. 可以发现,随着滑动速度的

增大,油膜动压承载力也有相应的提升. 当滑动速度 可以实现滑动表面的持续供油,提高流体动压润滑效

为30 m/s时,主要处于边界润滑状态,摩擦副界面无法 应. 由式(3)可知,增大径向切深即增大微沟槽深度,图6

被连续的润滑油膜包裹,动压效应不明显;随着滑动 为滑动速度40 m/s时,表面微沟槽油膜动压承载力随

速度的增大,润滑油的流动速率增强,润滑状态主要 径向切深的变化情况,可以看出,随着径向切深增大,

为流体润滑,从而微沟槽表面可以被连续的油膜包 油膜承载能力呈现先增大后减小的趋势. 当径向切深

裹,油膜的承载能力加强,摩擦系数相应减小. 当滑动 a 从0.1 mm增大到0.3 mm时,流体惯性阻力较低,润

e

速度由30 m/s提高到45 m/s时,油膜的承载能力提升 滑油膜的承载能力提高,其值由0.020 9 N增至0.021 8 N;

了54.87%. 在径向切深a =0.3 mm时,承载力达到极大值. 然而,

e

2.2 径向切深对微沟槽动压承载能力的影响 随着径向切深的进一步增大,微沟槽深度明显提高,

微沟槽能够储存润滑油,进而通过润滑油溢出, 流体惯性阻力加强,导致部分润滑油不能有效补给到

表 2 Fluent仿真基本参数

Table 2 Basic parameters for Fluent simulation

Lubricating oil density Dynamic viscosity of lubricating oil Inlet and outlet pressure Micro-groove width Wall length Oil film thickness

3

800 kg/m 0.001 76 Pa·s 101 325 Pa 100 μm 400 μm 4 μm