Page 144 - 《摩擦学学报》2021年第5期

P. 144

第 5 期 王素玉, 等: 高速球铣加工表面微沟槽形貌形成方法及其减摩性能研究 733

a 2 e 给运动方向会生成进给残留,其高度通常比间歇进给残

h = (3)

8r 留高度低,对高速球铣加工表面残留形貌的影响较小 .

[13]

由式(3)可知,残留高度h的大小与径向切深a 及 本文作者采用Matlab形貌仿真与切削加工试验相

e

球头铣刀半径r密切相关. 当确定球头铣刀半径r后,径 结合的手段,研究了高速球铣加工过程中表面微沟槽

向切深a 决定了间歇进给残留的高度,且随着径向切 形貌的形成方法. 仿真与试验的具体参数配置列于表1

e

深a 的增大,间歇进给残留的高度h逐渐提高. 此外,进 中,其中径向切a 为变量.

e

e

表 1 Matlab仿真与切削加工试验参数配置

Table 1 Parameter configuration for Matlab and simulation cutting experiments

Spindle speed Feed per tooth Axial cutting depth Forward inclination Side deflection angle Cutting tool diameter

6 000 r/min 0.12 mm/z 0.2 mm 0° 20° 10 mm

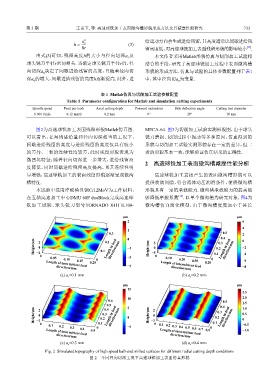

图2为高速球铣加工表面残留形貌Matlab仿真图. MECA-64. 图3为切削加工试验实测形貌图,由于球头

可以看出,在每齿进给量和径向切深相当的工况下, 铣刀磨损、切削过程中振动等多种原因,仿真得到的

间歇进给残留的高度与进给残留的高度仅具有较小 形貌与切削加工试验实测形貌存在一定的差异,但二

的差异,二者的连续性均较差,此时残留形貌表现为 者的形貌基本一致,能够验证仿真结果的正确性.

微凹坑特征;随着径向切深进一步增大,进给残留高

2 高速球铣加工表面微沟槽减摩性能分析

度降低,同时间歇进给残留高度提高,且其连续性明

显增强,高速球铣加工的表面残留形貌逐渐呈现微沟 高速球铣加工直接产生的表面微沟槽形貌可以

槽特征. 提供收敛间隙,符合流体动压润滑条件,使得微沟槽

本试验中选用淬硬模具钢Cr12MoV为工件材料, 形貌具有一定的承载能力. 微沟槽承载能力的提高能

[14]

在五轴高速加工中心DMU 60P duoBlock完成高速球 够降低摩擦系数 . 以单个微沟槽为研究对象,图4为

铣加工试验,球头铣刀型号TORNADO JH111L100- 微沟槽仿真简化模型,由于微沟槽宽度远小于其长

μm μm

2 6

4

1

0.5

0.3 0 0.4 2

Length in feed

Height/μm 2 0 0.1 0.2 direction/mm −1 Height/μm 5 0 0.2 Length in feed 0 −2

direction/mm

0.3

−2

0 −2 −5 0 0.1 −4

0.05 0.10

0.10 0 0.20 0 −6

0.15 0.30

0.20 0.20

−3 Length of intermittent feed

Length of intermittent feed

direction/mm direction/mm −8

(a) a e =0.1 mm (b) a e =0.2 mm

μm μm

15

2.5

10 2.0

0.6 5 0.4 0.5 1.5

0.5

Length in feed

Height/μm 2 0 0.2 0.4 direction/mm 0 Height/μm 2 0 0.2 0.3 Length in feed 1.0

direction/mm

0.5

0.3

−2

0

0 0.1 −2 0.1 −0.5

0.1 0.2 −5 0 0.1 0.2 0.3 0.4

0.3 0 0

0.4 0.5 0.5 0.7 0.8 −1.0

0.5 Length of intermittent feed

Length of intermittent feed

direction/mm direction/mm

(c) a e =0.3 mm (d) a e =0.4 mm

Fig. 2 Simulated topography of high speed ball-end milled surfaces for different radial cutting depth conditions

图 2 不同径向切深工况下高速球铣加工表面仿真形貌