Page 124 - 《摩擦学学报》2021年第4期

P. 124

第 4 期 周新聪, 等: 沙水润滑下纳米改性NBR材料的摩擦学性能 567

表 2 摩擦试验设计 胶以与橡胶大分子形成交联网络、纳米粒子填充橡胶

Table 2 Scheme of friction test 大分子缺陷为主. 微米颗粒由于其粒径较大,表面活

Variables Values 性低,因此补强效果不如改性纳米颗粒. 但是在沙水

Velocity/(m/s) 0.05、0.07、0.10、0.15、0.26、0.39、0.65、0.91

润滑的条件下,NBR-3复合材料表面与沙粒摩擦接

Applied load/MPa 0.4、0.8、1.2

Water temperature/℃ 23±1 触,微米颗粒因其大粒径更容易阻碍同为微米级沙粒

Sand size/μm 48 的嵌入,减少NBR-3复合材料的嵌入摩擦. 纳米SiO 颗

Mass sediment content/% 8 2

粒表面含有富羟基,易形成与NBR基体结合性较差的

硬质团聚体. NBR-2复合材料表层的团聚体在沙粒的

用激光共聚焦测量试样磨损量及表面形貌. 本文中采

作用下更容易脱落,与沙粒一起破坏润滑水膜,并且

用表面粗糙度常用表征参数算术平均高度S 和纹理特

a

[22] 脱落的凹坑容易进入沙粒产生嵌入摩擦. 因此,相比

征比S tr .

NBR-3复合材料,NBR-2复合材料的摩擦系数更大.

3 结果与讨论 NBR-2和NBR-3复合材料在低速条件下出现摩擦系数

交叉现象,推测原因认为是低速条件下基体中的微米

3.1 摩擦系数

颗粒使得沙粒在摩擦区域滞留时间过长,导致NBR-

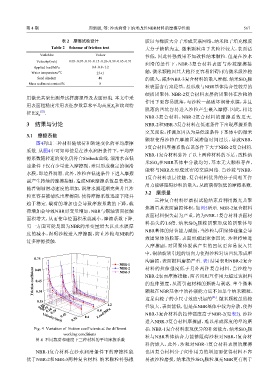

图4列出三种材料随载荷和转速变化的平均摩擦

3复合材料摩擦系数在该条件下大于NBR-2复合材料.

系数. 从图4中可知即使是在沙水润滑条件下,平均摩

NBR-1复合材料弥补了以上两种材料的不足,改性纳

擦系数随转速的变化仍符合Stribeck曲线. 润滑水在低

米SiO 在NBR基体中分散均匀,基本无大颗粒存在,

速条件下仅有少量进入摩擦副,难以形成稳定的润滑 2

能够与NBR及形成致密的交联网络. 当沙粒与NBR-

水膜,即边界润滑. 此外,沙粒在低速条件下进入摩擦

1复合材料表层接触,复合材料优异的分子间相互作

副产生持续的摩擦接触,造成NBR摩擦系数显著增加.

用力能够阻碍沙粒的嵌入,从而获得较低的摩擦系数.

随着铜轴滑动速度的增加,润滑水膜逐渐完善并且沙

3.2 磨损量

粒更容易被清洗出摩擦副,使得摩擦系数迅速下降并

三种复合材料经磨损试验结束后利用激光共聚

趋于稳定. 载荷的增加也会导致摩擦系数的下降,载

焦测量其表面磨损体积,如图5所示. NBR-2复合材料

荷增加会导致NBR形变量增加,NBR与铜轴表面接触

表面材料损失最为严重,约为NBR-1复合材料表面材

面积增大,从而使单位面积承载减小,摩擦系数下降.

料损失的1.6倍. 纳米SiO 颗粒团聚形成的团聚体与

另一方面可能是因为NBR的形变量增大以及水膜厚 2

NBR基体的结合能力减弱,当沙粒与团聚体碰撞会导

度的减小,阻碍沙粒进入摩擦副,防止沙粒与NBR的

致团聚体的脱落,表面形成团聚体凹坑. 沙粒持续进

过多摩擦接触.

入摩擦副,对团聚体脱落产生的凹坑更容易嵌入其

中,铜轴旋转引起的切向力使得沙粒对该凹坑形成犁

0.75 沟磨损,表面材料磨损严重. 表1结果表明NBR-2复合

NBR-1 材料的拉伸强度低于另外两种复合材料,当沙粒与

NBR-2

0.60

Friction coefficient 0.45 NBR-2表面摩擦接触,两者间相互作用力超过该材料

NBR-3

的拉伸强度,从而引起材料的撕裂与剥落. 单个微米

0.30

颗粒在NBR基体中的补强能力远不如单个纳米颗粒,

[21]

这是由粒子的小尺寸效应引起的 . 微米颗粒虽然粒

0.15

0.05 0.07 0.15 0.26 0.8 1.2 径较大,表面能低,但是在NBR基体中较为分散,使得

0.39

0.65 0.4 Load/MPa NBR-3复合材料的拉伸强度高于NBR-2(见表2). 沙粒

0.91 进入NBR-3复合材料摩擦副,难以形成深度的犁沟磨

Velocity/(m/s)

Fig. 4 Variation of friction coefficients at the different 损. NBR-1复合材料表现优异的补强能力,纳米SiO 颗

2

working conditions 粒与NBR基体结合力能够阻碍沙粒对NBR-1复合材

图 4 不同载荷和速度下三种材料的平均摩擦系数

料的嵌入,此外,沙粒对NBR-1复合材料表层的摩擦

NBR-1复合材料在沙水润滑条件下的摩擦性能 也因复合材料分子间作用力的增加而使得材料不容

优于NBR-2和NBR-3两种复合材料. 纳米颗粒补强橡 易被沙粒磨损,纳米改性SiO 颗粒填充NBR更有利于

2