Page 125 - 《摩擦学学报》2021年第4期

P. 125

568 摩 擦 学 学 报 第 41 卷

10

0.20 Depth/μm 0 High stress

Wear volume/mm 3 0.10 −10 0 3 6 9 12 15

0.15

−20

Length/mm

0.05

(a) NBR-1

0.00 10

NBR-1 NBR-2 NBR-3 Deformation

Material

0

Fig. 5 Wear volume of three materials under sand water- Depth/μm

lubricated conditions −10

图 5 三种材料在沙水润滑条件下的磨损体积

−20

0 3 6 9 12 15

增强NBR的耐磨性. 从纳米和微米颗粒补强NBR的角 Length/mm

度来看,颗粒的小尺寸效应对于NBR材料的耐沙水磨 (b) NBR-2

损有很大作用,纳米SiO 颗粒分散均匀补强NBR材料 10 Contactless

2

对NBR的耐沙水磨损体积约是微米SiO 颗粒补强 0

2

NBR材料的1.25倍. Depth/μm

−10

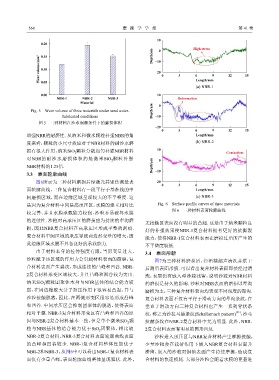

3.3 表面轮廓曲线

图6所示为三种材料磨损后经激光共聚焦测量表 −20

0 3 6 9 12 15

面轮廓曲线,三种复合材料有一段平行于基准线的中 Length/mm

间磨损区域,而在边缘区域呈现较大的不平整度. 这 (c) NBR-3

是因为复合材料中间是高承压区,水膜的建立相对比 Fig. 6 Surface profile curves of three materials

图 6 三种材料表面轮廓曲线

较完善,并且水膜承载能力较强,沙粒不易破坏水膜

的连续性. 沙粒对高承压区的磨损应为持续的犁沟磨

无接触区表面没有明显的凸起. 这是由于纳米颗粒良

损,因此NBR复合材料在高承压区形成平整的刮痕. 好的补强效果使NBR-1复合材料拥有更好的抗撕裂

复合材料中间区域的承压导致两边形变量的增大,因 能力,使得NBR-1复合材料表面在磨损过后所产生的

此边缘区域水膜不具备良好的承载能力.

不平整度较低.

由于材料本身的拉伸强度有限,当形变量过大, 3.4 表面形貌

沙粒赋予该区域的作用力会引起材料表面的撕裂,复 图7为三种材料磨损后,经酒精超声清洗并烘干

合材料表面产生裂纹,形成连续的凸峰和凹谷. NBR- 后测量表面形貌. 可以看出复合材料表面即使经过清

2复合材料形变区域较大,并且凸峰和凹谷较为突出. 洗,表层仍有嵌入型沙粒残留,说明沙粒对NBR材料

纳米SiO 颗粒团聚体本身与NBR基体的结合能力较

2 的磨损是持久的影响. 沙粒对NBR表面的磨损以犁沟

弱,在周边橡胶大分子挤压作用下很容易凸起,并与 磨损为主,三种复合材料表面均表现不同深度的犁沟.

沙粒接触脱落,因此,在两侧形变区很容易形成凸峰 复合材料表面不仅有平行于滑动方向的犁沟条纹,在

和凹谷. 中间承压区会抑制团聚体的脱落,使得表面 垂直于滑动方向三种复合材料也产生一系列脊状条

相对平整. NBR-3复合材料形变区有凸峰和凹谷的原 纹,称之为沙拉马赫条纹(Schallamach pattern) ,沙马

[23]

因与NBR-2复合材料基本一致,但是单个微米SiO 颗

2 拉赫条纹在NBR-2复合材料中尤为明显. 此外,NBR-

粒与NBR基体的结合能力优于SiO 团聚体,相比较 2复合材料表面有明显的圆形凹坑.

2

NBR-2复合材料,NBR-3复合材料表面轮廓曲线表面 沙粒进入承压区与NBR复合材料产生摩擦接触,

的凸峰和凹谷较少. NBR-1复合材料整体性能优于 少量沙粒会在载荷作用下嵌入NBR复合材料表面并

NBR-2和NBR-3,从图6中可以看出NBR-1复合材料表 滞留,嵌入的沙粒对铜轴表面产生持续摩擦,造成复

面仅有少量凸峰,表面轮廓曲线整体呈现弧状. 此外, 合材料的快速损耗. 大部分沙粒会随着水膜的更替进