Page 129 - 《摩擦学学报》2021年第3期

P. 129

418 摩 擦 学 学 报 第 41 卷

1 400 0.60

N2 Ti6Al4V

1 200 N1 0.55 N1

N2

Microhardness/HV 0.5 800 Friction coefficient 0.45

0.50

1 000

0.40

600

400 Load: 5 N 0.35

Time: 15 s

Coating Substrate 0.30

200

0 200 400 600 800 1 000 1 200 1 400 0 300 600

Distance from the surface/μm Temperature/℃

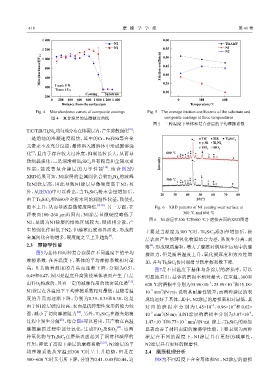

Fig. 4 Microhardness curves of composite coatings Fig. 5 The average friction coefficients of the substrate and

图 4 复合涂层的显微硬度曲线 composite coatings at three temperatures

图 5 三种温度下基体和复合涂层的平均摩擦系数

[18]

TiC/TiB/Ti Ni 均匀地分布在熔覆层内,产生弥散强化 ;

x

y

二是熔池的冷凝速度很快,其中的Cr、Fe和Si等合金 TiC TiB Ti 3 SiC 2

γ-Ni Ti x Ni x

元素来不及充分反应,最终溶入固溶体中形成固溶强

TiO 2 SiO 2

[9]

化 ,且由于存在较大过冷度,抑制晶粒长大,从而导 600 ℃

致细晶强化;三是润滑相Ti SiC 具有陶瓷和金属双重 Intensity

2

3

性能,能改善复合涂层的力学性能 [14] . 结合图2的

XRD结果可知,N1涂层的金属间化合物Ti Ni 的波峰 300 ℃

x

y

较N2涂层高,因此导致N1涂层显微硬度高于N2;另

外,从图3(b)中可以看出,当Ti SiC 粉末含量增加后,

2

3

20 30 40 50 60 70 80

由于Ti SiC 和Ni60合金粉末间的润湿性较差,致使孔 2θ/(°)

2

3

隙率上升,从而导致显微硬度降低 [19-20] . 另一方面,在 Fig. 6 XRD patterns of N1 coating wear surface at

距表面100~260 μm范围内,N1涂层显微硬度略低于 300 ℃ and 600 ℃

图 6 N1涂层在300 ℃和600 ℃下磨损表面的XRD图谱

N2,是因为N1涂层的熔池区域较大,硬质相分散,产

生的强化作用低于N2,但越靠近底部界面处,形成的 主要是当温度为300 ℃时,Ti SiC 添加量增加后,涂

3

2

[9]

金属间化合物增多,硬度随之呈上升趋势 . 层表面产生的薄氧化物膜结合力差,易发生分离、剥

2.3 摩擦学性能 落 ,形成硬质磨粒,增大了摩擦对偶球在运动中的摩

[2]

图5为基体和两种复合涂层在不同温度下的平均 擦阻力,但是随着温度上升,氧化膜厚度和致密性增

摩擦系数. 在各温度下,基体的平均摩擦系数相对最

加,并与Ti SiC 协同润滑导致摩擦系数下降.

2

3

高,且其随着温度的升高而逐渐下降,分别为0.51、 图7是不同温度下基体与各涂层的磨损率,可以

0.49和0.47,原因是温度升高致使基体表面产生了1层 明显地看出,基体的磨损率相对最大,在室温、300和

[21]

−5

由TiO 构成的、具有一定的减摩作用的致密氧化膜 . 600 ℃的磨损率分别为35.96×10 、25.99×10 和15.18×

−5

2

N1涂层在各温度下平均摩擦系数相对最低,且随着温 10 mm /(N·m),说明其耐磨性较差;而两种涂层的表

−5

3

度的升高而逐渐下降,分别为0.39、0.35和0.30,这是 现均远好于基体,其中,N2涂层的磨损率相对最低,其

由于N1涂层硬度较高,表面抵抗弹塑性变形的能力较 对 应 的 磨 损 率 分 别 为 1.45×10 、 0.96×10 和 0.62×

−5

−5

[22]

-5

3

强,减小了切向摩擦阻力 . 另外,Ti SiC 在激光熔覆 10 mm /(N·m);而N1涂层的磨损率分别为3.07×10 、

−5

2

3

[23]

−5

3

−5

过程中发生分解 ,结合图6可以看出,其产物在高温 1.47×10 和0.77×10 mm /(N·m). 综上,Ti SiC 的添加

2

3

[24]

摩擦磨损过程中部分氧化,生成TiO 及SiO 2 ,这两 显著改善了材料表面的摩擦学性能,主要表现为两种

2

种氧化物与Ti SiC 在磨损表面起到了润滑和减摩的 涂层在不同的温度下,N1涂层具有更好的减摩性,

3

2

作用,降低了高温下涂层的摩擦系数 [2,25] ;N2涂层的平 N2涂层具有更好的耐磨性.

均摩擦系数从室温到300 ℃时呈上升趋势,但是在 2.4 磨损机理分析

300~600 ℃时又有所下降,分别为0.41、0.45和0.44,这 图8为不同温度下合金基体和N1、N2涂层的磨损