Page 83 - 《摩擦学学报》2021年第2期

P. 83

228 摩 擦 学 学 报 第 41 卷

德华力,没有形成共价键,并且纯聚四氟乙烯在界面 表 1 纯聚四氟乙烯和氮化碳/聚四氟乙烯复合材料

部分性能参数

作用范围内的径向分布函数值要高于氮化碳/聚四氟

Table 1 Some parameters of pure PTFE and

乙烯复合材料的,说明在界面处纯聚四氟乙烯分子链 C 3 N 4 /PTFE composite

较多,而在距离摩擦界面较远的范围内,纯聚四氟乙 Proportion Density/ Young Shear

Samples

烯的径向分布函数值小于氮化碳/聚四氟乙烯复合材 offillers(w) (g/cm ) modulus/GPa stress/GPa

3

料的,该结果与原子浓度分布曲线相一致,说明氮化 Pure PTFE - 1.90 0.326 0.241

C 3 N 4 /PTFE 2% 1.92 0.713 0.341

碳的加入可以使更多的聚四氟乙烯链聚集在基体中

心位置,更少的分子链出现在摩擦界面处,进而减少 四氟乙烯与氮化碳界面的相互作用传递到氮化碳材

了聚四氟乙烯与金属铜之间的相互作用,提高了聚四 料上,由于氮化碳自身优异的力学性质,要达到与纯

氟乙烯的耐磨性. 聚四氟乙烯相同的应变,需要更大的拉伸力. 所以氮

最后从两种材料在摩擦过程中能量变化的角度 化碳/聚四氟乙烯复合材料的杨氏模量要高于纯聚四

分析摩擦磨损机理,通过摩擦结果轨迹文件中提取两 氟乙烯的,同样需要更大的剪切力才能达到与纯聚四

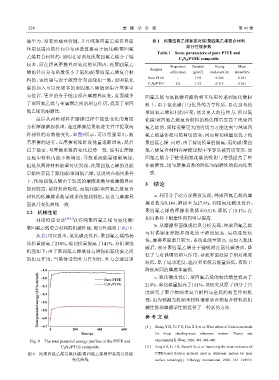

种材料的总势能变化,如图9所示,可以明显看出,随 氟乙烯基体相同的剪切应变,因而剪切模量也优于纯

着摩擦的进行,在摩擦初始阶段能量逐渐增高,然后 聚四氟乙烯. 同时,由于剪切模量的提高,氮化碳/聚四

趋于稳定,与摩擦系数的变化趋势一致. 说明在摩擦 氟乙烯复合材料在摩擦过程中不容易被剪切变形,聚

过程中材料内能不断增加,导致系统能量逐渐增加, 四氟乙烯分子链受到氮化碳的吸附与增强提高了整

但是从两种材料能量对比发现,纯聚四氟乙烯的总能 体耐磨性,这与摩擦系数的降低与耐磨性的提高结果

量始终要高于氮化碳/聚四氟乙烯,这说明在相同条件 一致.

下,纯聚四氟乙烯由于较高的摩擦系数导致摩擦界面

3 结论

能耗较高,被材料所吸收,而氮化碳/聚四氟乙烯复合

材料的低摩擦系数导致系统能耗较低,这也与摩擦界 a. 利用分子动力学模拟发现,纯聚四氟乙烯的摩

擦系数为0.144,磨损率为27.6%. 利用氮化碳改性后,

面温升变化曲线一致.

2.2 机械性能 聚四氟乙烯的摩擦系数降至0.118,降低了18.1%,在

利用恒应变法 [24-25] 获得纯聚四氟乙烯与氮化碳/ 相同条件下耐磨性得到明显提高.

b. 从摩擦界面微观信息分析发现,纯聚四氟乙烯

聚四氟乙烯复合材料的机械性能,部分性能列于表1中.

与对偶铜在摩擦界面处原子浓度较高、运动速度较

从表1可以看出,氮化碳改性后,聚四氟乙烯的杨

快、摩擦界面温升较大,系统总能量较高. 而加入氮化

氏模量提高了218%,剪切模量提高了141%. 分析增强

碳后,部分聚四氟乙烯分子链吸附在氮化碳表面,降

机理如下:由于聚四氟乙烯基体与增强相氮化碳之间

低了与对偶铜的相互作用,导致界面处原子相对浓度

的相互作用,当基体受到外力作用时,外力会通过聚

较低,原子运动速度、温度和系统总能量较低,有助于

−4.8 Pure PTFE 降低界面的摩擦和磨损.

Total potential energy/(10 4 kcal/mol) −5.2 度研究了聚合物纳米复合材料与金属的相互作用机

c. 氮化碳改性后,聚四氟乙烯的杨氏模量提高了

−5.0

218%,剪切模量提高了141%,该研究从原子和分子尺

C 3 N 4 /PTFE

−5.4

理,也为预测无机纳米材料增强聚合物复合材料的机

−5.6

械性能和摩擦学性能提供了一种新的方法.

−5.8

参 考 文 献

−6.0

−6.2

0 200 400 600 [ 1 ] Zhang Y H, Fu Y H, Hua X J, et al. Wear debris of friction materials

Time/ps for linear standing-wave ultrasonic motors: Theory and

Fig. 9 The total potential energy profiles of the PTFE and experiments[J]. Wear, 2020, 448: 448–449.

C 3 N 4 /PTFE composite [ 2 ] Zeng S S, Li J B, Zhou N N, et al. Improving the wear resistance of

图 9 纯聚四氟乙烯与氮化碳/聚四氟乙烯模型系统总势能 PTFE-based friction material used in ultrasonic motors by laser

变化曲线 surface texturing[J]. Tribology International, 2020, 141: 105910.