Page 80 - 《摩擦学学报》2021年第2期

P. 80

第 2 期 雷浩, 等: 氮化碳增强聚四氟乙烯摩擦学性能的分子动力学模拟 225

1.2 模型优化 作为中间层. 固定上下铜原子层,采用上述优化无定

为了得到能量最低、结构更加合理的聚四氟乙烯 型模型的方法分别对两个摩擦副模型进行优化. 优化

复合材料模型,需要对初始模型进行优化和动力学平衡. 完成后,取消对铜原子层的固定. 为获得金属铜与复

力场选择适用于聚合物纳米复合材料体系的COMPASSⅡ 合材料层的相对滑动摩擦学性能,赋予上层铜原子

−2

[23]

力场 ,优化过程如下:1.使用Smart算法进行几何优 1.0×10 GPa的正压力,0.1 Å/ps的相对滑动速度,体系

化,直到能量收敛精度达到均方根值≤0.000 01 kcal/mol 在NVT系综下运行600 ps,温度设置为298 K,得到摩

为止. 2.然后在250~500 K的温度范围内进行分子动力 擦磨损性能随时间变化的轨迹文件,从轨迹文件中分

学退火,温度增高步长为50 K,在目标温度下运行20 ps 析摩擦磨损性能. 聚四氟乙烯和氮化碳增强聚四氟乙

的NVT系综分子动力学平衡,循环10次. 经过退火过 烯复合材料的机械性能采用恒应变法计算材料的杨

程的高、低温循环,聚四氟乙烯分子链得到充分松弛, 氏模量和剪切模量.

模型构型趋于合理. 3.对两个体系分别进行1 000 ps的

2 结果与讨论

NVT系综分子动力学平衡,温度设置为室温298 K,控

温方法选择Nose法. 4.分别对两个体系进行1 000 ps的 2.1 摩擦学性能

NPT系综分子动力学平衡. 温度设置为298 K,压力设 摩擦系数可由公式μ = f/F (μ代表摩擦系数,f 和

置为0.1 MPa,控压方法选择Berendsen法. 当体系的能 F分别代表摩擦力和正压力)求得. 纯聚四氟乙烯和氮

量、密度不再随模拟时间有明显变化时,认为模型达 化碳/聚四氟乙烯复合材料的摩擦系数随模拟时间的

到了能量最低状态,最终纯聚四氟乙烯和氮化碳/ 变化如图3所示,约190 ps后摩擦系数逐渐稳定,纯聚

3

聚四氟乙烯的密度分别为1.9和1.92 g/cm ,接近于纯 四氟乙烯的摩擦系数为0.144,当加入氮化碳之后,聚

3

聚四氟乙烯的真实密度(2.1 g/cm ). 四氟乙烯基体的摩擦系数降至0.118,下降了18.1%.

1.3 摩擦学性能和机械性能的模拟 这说明氮化碳的加入能够有效降低聚四氟乙烯的摩

为了模拟纯聚四氟乙烯和氮化碳/聚四氟乙烯复 擦系数.

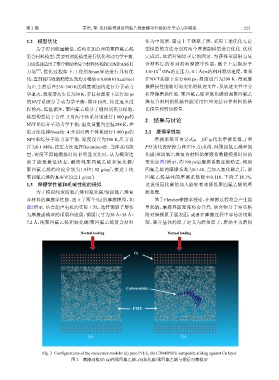

合材料的摩擦学性能,建立了两个3层的摩擦模型,如 基于Fleisher摩擦学理论,在摩擦过程将会产生能

图2所示. 结合超声电机的实际工况,选择铜原子层作 量耗散,摩擦界面温度将会升高. 聚合物分子容易粘

为摩擦副模型的顶层和底层,铜层尺寸为38 Å×38 Å× 附对偶铜原子层表面,或者在摩擦过程中容易剪切断

7.2 Å,纯聚四氟乙烯和氮化碳/聚四氟乙烯复合材料 裂,离开基体的原子定义为磨损原子,磨损率为磨损

Normal loading Normal loading

Cu

Carbon nitride

PTFE

(a) (b)

Fig. 2 Configurations of the molecules models: (a) pure PTFE, (b) C3N4/PTFE composite sliding against Cu layer

图 2 摩擦副模型:(a)纯聚四氟乙烯,(b)氮化碳/聚四氟乙烯与铜层对摩模型