Page 117 - 《摩擦学学报》2021年第2期

P. 117

262 摩 擦 学 学 报 第 41 卷

0.20 0.20

0.18 0.18

0.16 0.16

Friction coefficient 0.12 A B Friction coefficient 0.12 A B

0.14

0.14

0.10

0.10

0.08

0.08

0.06

0.04 25 ℃ 0.06 60 ℃

0.04

0.02 0.02

0.00 0.00

0 50 100 150 0 50 100 150

Time/s Time/s

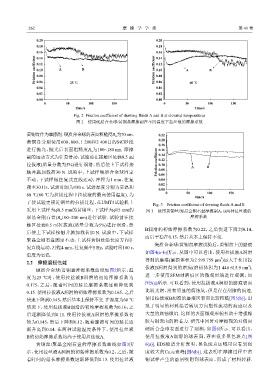

Fig. 2 Friction coefficient of drawing fluids A and B at elevated temperatures

图 2 使用硬质合金球/黄铜盘摩擦副在不同温度下拉丝液的摩擦系数

黄铜盘作为摩擦副. 硬质合金球的表面粗糙度R 为70 nm. 0.22

a

黄铜盘分别使用600、800、1 200和2 400目的SiC砂纸 0.20

0.18

进行抛光,抛光后表面粗糙度R 为100~180 nm. 摩擦 0.16

a

副的运动方式为往复滑动,试验前在接触区处滴0.5 ml 0.14

0.12

拉拔液(质量分数为5%)进行润滑,然后使上下试样接 Friction coefficient 0.10 A B

触并施加载荷30 N. 试验中,上试样硬质合金球固定 0.08

0.06

不动,下试样做往复式直线运动,冲程为1 mm,往复 0.04

0.02

频率30 Hz,试验时间为180 s. 试验温度分别为室温和

0.00

60 ℃(60 ℃为拉拔过程中拉拔液的最高使用温度). 为 0 50 100 150

time/s

了使试验更接近钢丝的拉拔过程,在UMT3试验机上

Fig. 3 Friction coefficient of drawing fluids A and B

采用上试样为ϕ0.5 mm的黄铜丝,下试样为ϕ15 mm的 图 3 使用黄铜丝/聚晶金刚石盘摩擦副A,B两种拉丝液的

聚晶金刚石盘(R 100~200 nm)进行试验. 试验前在接 摩擦系数

a

触区处滴0.5 ml拉拔液(质量分数为5%)进行润滑,然

B润滑的初始摩擦系数为0.22,之后快速下降到0.14,

后使上下试样接触并施加载荷10 N. 试验中,下试样

而后平稳在0.15,然后基本上保持不变.

聚晶金刚石盘固定不动,上试样黄铜丝沿长度方向往

硬质合金球/黄铜盘摩擦试验后,黄铜盘上的磨痕

复直线运动,冲程4 mm,往复频率5 Hz,试验时间180 s,

如图4(a~b)所示. 从图中可以看出,使用拉拔液A润滑

温度为室温.

得到的磨痕(磨损体积为2 599 759 μm )远大于使用拉

3

2.2 摩擦磨损性能

3

拔液B润滑得到的磨痕(磨损体积为1 446 615.9 um ).

硬质合金球/黄铜盘摩擦系数曲线如图2所示,温

进一步使用SEM对磨痕区的微观形貌进行观测,如

度为25 ℃时,使用拉丝液B润滑的初始摩擦系数为

图5(a)所示. 可以看到,使用拉拔液A润滑的磨痕表面

0.175,之后,随着时间的延长摩擦系数逐渐降低到

0.15. 使用拉拔液A润滑的初始摩擦系数为0.165,之后 比较光滑,没有明显的腐蚀坑,但是存在刮擦的痕迹.

快速下降到0.145,然后基本上保持不变. 在温度为60 ℃ 使用拉拔液B润滑的磨痕区表面比较粗糙[图5(b)],出

情况下,使用拉拔液B润滑的初始摩擦系数为0.16,之 现了明显的材料沿着剪切方向塑性流动的痕迹以及

后逐渐降低到0.11. 使用拉拔液A润滑的摩擦系数初 大量的腐蚀微坑. 这样的表面微观形貌有助于增强橡

始为0.145,然后下降到0.12,随着摩擦时间的延长逐 胶与铜表面的附着力. 研究中同时对摩擦副的对偶面

渐升高到0.14. 在两种试验温度条件下,使用拉丝液 硬质合金球表面进行了观测,如图6所示. 可以看出,

B的初始摩擦系数均高于使用拉丝液A. 使用拉拔液A润滑的球表面,存在很多黑色斑点[图

黄铜丝/聚晶金刚石盘的摩擦系数曲线如图3所 6(a)]. EDS能谱分析表明,黑色斑点区域可以看到强

示,使用拉丝液A润滑的初始摩擦系数为0.2,之后,随 度较大的Cu元素峰[图6(b)]. 这表明在摩擦过程中黄

着时间的延长摩擦系数逐渐降低到0.13. 使用拉丝液 铜试样产生的磨屑吸附到球表面,形成了材料转移.