Page 130 - 《摩擦学学报》2021年第1期

P. 130

第 1 期 袁新璐, 等: 位移幅值对铜镁合金微动磨损行为的影响 127

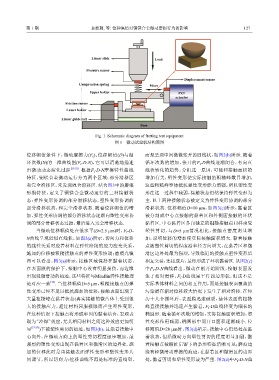

Linear slide Load

Pressure sensor

Displacement sensor

Compression spring Move

Upper holder PZT

actuator

Friction sensor

Lower holder

Linear guide rail

Base

Fig. 1 Schematic diagram of fretting test equipment

图 1 微动试验机结构简图

位移幅值条件下,微动摩擦力(F )、位移幅值(D)与循 而是呈现中间微微张开的回线状,如图2(b)所示. 随着

t

环次数(N)的三维曲线图(F -D-N),它可以清楚地描述 循环次数的增加,张开的F -D曲线逐渐闭合,有向直

t

t

出微动动态演化过程 [23-25] . 根据F -D-N摩擦特性曲线 线状转化的趋势,分析这一原因,可能和接触面积的

t

特征,铜镁合金微动运行分为两个区域:部分滑移区 增加有关,塑性变形使实际接触的粗糙峰数目增加,

和完全滑移区,未发现混合滑移区. 结合图3中的磨痕 这些粗糙峰整体抵抗弹性变形能力增强,所以塑性变

形貌特征,定义了铜镁合金微动运行的三种接触状 形在这一过程中减弱,接触状态仍然保持弹性变形为

态:弹性变形协调的部分滑移状态,塑性变形协调的 主. 以上两种接触状态被定义为弹性变形协调的部分

部分滑移状态,和完全滑移状态. 随着位移幅值的增 滑移状态. 位移幅值D=10 μm,如图3(c)所示,黏着区

加,弹性变形协调的部分滑移状态逐渐向塑性变形协 被分割成中心点接触的黏着区和外侧面接触的环状

调的部分滑移状态过渡,最后进入完全滑移状态. 黏着区. 中心黏着区各自独立的粗糙接触点同样承受

当微动位移幅值处在低水平(D=2.5 μm)时,F -D- 塑性剪切,与D=5 μm情况相比,接触点密度明显增

t

N曲线呈现近似直线状,如图2(a)所示,切向力和位移 加,说明位移的增加使实际接触面积增大. 黏着接触

的线性关系对应着材料在弹性阶段的应力应变关系, 点被塑性剪切的程度沿半径方向增大,在黏着区和微

施加的位移被粗糙接触点的弹性变形协调;磨痕光镜 滑区边界处最为强烈,导致临近的接触点塑性变形后

图可以看出,图3(a)所示,接触区域保持在黏着状态, 相互交叠,连接成片,最终形成了环状黏着区. 从图2(c)

在表面膜的保护下,接触中心没有明显损伤,而边缘 中F -D-N曲线看出,微动在刚开始阶段,接触表面发

t

出现轻微滑动的痕迹,这些特征与Mindlin弹性接触理 生了相对滑移,F -D曲线呈平行四边形状,但这不是

t

[26]

论对应一致 . 当位移幅值D=5 μm,粗糙接触点的弹 实际基体材料之间的相互作用,而是接触表面覆盖的

性变形已经不足以抵抗施加的位移,接触表面出现了 污染膜在相对位移较大情况下发生了相对滑移. 在经

大量粗糙峰在黏着状态(真实接触的微凸体上受到很 历十几个循环后,表面膜迅速破裂,基体表面的粗糙

大的接触应力,超过材料屈服极限而产生塑性变形, 峰直接接触并迅速产生黏着,F -D曲线转变为细长的

t

在这种情况下接触点将形成牢固的黏着结合,宏观表 椭圆形. 随着循环次数的增加,实际接触面积增加,塑

现为“冷焊”效应,尤其相同材料之间这种效应更加明 性变形作用减弱,椭圆形中间开口面积逐渐减小. 位

显 [27-29] )下被塑性剪切的痕迹,如图3(b),且沿着接触中 移幅值D=20 μm时,图3(d)所示,接触中心仍然处在黏

心向外,在微动方向上的塑性剪切程度逐步增加,最 着状态,但沿微动方向塑性剪切的程度明显加剧,黏

强烈的塑性变形出现在黏着区和微滑区的边界处. 施 着接触点被撕扯后留下的条形特征清晰可见;磨痕边

加的位移此时是由接触表面弹性变形和塑性变形共 缘有轻微滑动摩擦的痕迹,在黏着区和微滑区的边界

同调节,所以切向力-位移曲线不再是标准的直线型, 处,黏着剪切和塑性变形最为严重. 图2(d)中F -D-N曲

t