Page 135 - 《摩擦学学报》2021年第1期

P. 135

132 摩 擦 学 学 报 第 41 卷

完全滑移,接触表面发生了严重的磨损,大量磨屑堆 磨损深度和磨损体积在一定程度上反映了微动对基

积在磨痕一侧,这可能是由于试验样品未放置在绝对 体材料的影响程度,由上述结果可以看出,在位移较

水平位移所致;接触中心发生了严重的材料损失,最 小时(不超过10 μm),微动对基体表面只产生轻微的影

大磨损深度约为20 μm. 响. 当位移增至20 μm时,接触表面处在黏着状态,没

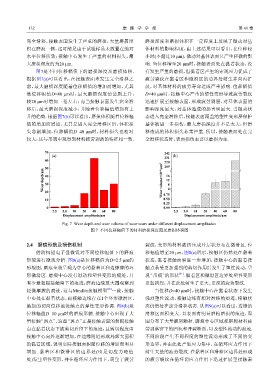

图7是不同位移幅值下的磨损深度及磨损体积. 有发生严重的磨损,但黏着区产生的宏观应力促成了

根据图7(a)可以看出,在接触表面未发生完全滑移之 疲劳裂纹在黏着区和微滑区的边界处萌生并向内扩

前,最大磨损深度随着位移幅值的增加而增加,尤其 展,对基体材料的疲劳寿命造成严重影响. 位移幅值

是位移幅值D=40 μm时,最大磨损深度值急剧上升, D=40 μm时,接触中心严重的塑性变形导致疲劳裂纹

较20 μm时增加三倍左右;而当接触表面发生完全滑 迅速扩展至接触表面,形成疲劳剥层,对基体表面的

移后,最大磨损深度减小,并随着位移幅值增加有上 影响深度最大,对基体造成的损害也最大. 当微动状

升的趋势. 根据图7(b)可以看出,磨损体积随着位移幅 态进入完全滑移后,接触表面覆盖的塑性变形层保护

值的增加而增加,尤其是进入完全滑移区后,体积损 基体被进一步损伤,最大磨损深度并不是太大,但滑

失急剧增加,位移幅值D=40 μm时,材料损失也相对 移造成的体积损失非常严重. 所以,接触表面处在完

较大,这与形貌中观察到材料疲劳剥落的特征相一致. 全滑移状态时,表面损伤主要以磨损为主.

70 242

(a) (b)

231

60

220

50 209

Wear depth/μm 40 Wear volume×10 −6 /μm 3 16 8 4

12

30

20

0.50

10 0.75

0.25

0 0.00

2.5 5.0 10 20 40 60 80 2.5 5.0 10 20 40 60 80

Displacement amplitude/μm Displacement amplitude/μm

Fig. 7 Wear depth and wear volume of wear scars under different displacement amplitudes

图 7 不同位移幅值下的材料磨损深度图及磨损体积图

2.4 磨痕形貌及损伤机制 裂纹,变形的材料被挤压成片层状分布在微滑区. 位

借助扫描电子显微镜对不同位移幅值下的磨痕 移幅值增至20 μm,图8(c)所示,接触区仍然处在黏着

形貌进行微观分析. 图8(a)是位移幅值为D=2.5 μm的 状态,黏着接触面积进一步增加,接触中心的黏着接

形貌图,磨痕全貌呈现为中心的黏着区和边缘薄的环 触点承受更加强烈的剪切作用后发生了塑性流动,呈

[31]

形微滑区. 磨痕中心没有滑动和塑性变形的痕迹,只 现“爪痕”的形状 . 黏着区和微滑区边界处塑性变形

有少量粗糙接触留下的痕迹;磨痕边缘放大图观察到 更加剧烈,并在此处萌生了更大、更深的疲劳裂纹.

[26]

轻微摩擦的痕迹,这与Mindlin接触模型 一致,接触 当位移D=40 μm时,接触中心在黏着状态下发生

中心处在黏着状态,而接触边缘存在1个环形微滑区, 强烈塑性流动,接触边缘有相对滑移的痕迹,接触状

施加的切向位移被接触点的弹性变形协调. 图8(b)是 态仍然处在部分滑移状态. 从图9(a)可以看出,边缘的

位移幅值D=10 μm时的磨痕形貌. 接触中心出现了大 滑移区面积变大,且表面有明显磨粒磨损的痕迹,周

量接触“斑点”,这些“斑点”正是接触表面的粗糙接触 围分布了大量磨屑颗粒. 磨痕中心区域观察到材料疲

点在黏着状态下被剪切后留下的痕迹,且剪切程度由 劳剥落留下的凹坑和开裂断面,以及塑性流动的痕迹.

接触中心向外逐渐增加,在边缘附近形成局部大面积 不同阶段产生不同程度的塑性流动形成了不同的变

的黏着区域,说明实际接触面积随位移的增加而明显 形边界,并在此处产生应力集中,在循环应力作用下

增加. 黏着区和微滑区的边界处(也是切应力峰值 萌生大量的疲劳裂纹. 在黏着区和滑移区边界处形成

处)发生塑性变形,并在循环应力作用下,萌生了疲劳 的疲劳裂纹在循环切应力作用下迅速扩展至接触表