Page 133 - 《摩擦学学报》2021年第1期

P. 133

130 摩 擦 学 学 报 第 41 卷

区,虽然黏着区与微滑区边界处存在轻微的塑性变 态. 微动开始后,接触表面的污染膜在大位移下迅速

形,但微动位移主要还是由黏着区粗糙接触点的弹性 破损,粗糙接触点强烈的塑性变形,使切向力迅速攀

变形协调,所以F -D曲线表现为近似的直线状,接触 升;在相对滑动过程中被剪断的磨屑在接触区内反复

t

状态为弹性变形协调的部分滑移;随着位移幅值的增 碾压后形成塑变层覆盖在接触表面,这阻止了基体进

加,中心黏着区面积减小而微滑区面积增大,接触中 一步的黏着和磨损,还起到了固体润滑的作用 ,导

[30]

心由弹性变形逐渐向塑性变形转变(D=10、20 μm);当 致摩擦系数下降;被氧化的塑性变形层在循环应力作

黏着区出现整体塑性流动(D=40 μm)时,F -D曲线转 用下疲劳分层并形成细碎颗粒,这些碎化的氧化物颗

t

化为开口较大的椭圆形状,此时接触状态转变为塑性 粒在接触区充当了磨粒的作用,增大了接触界面的摩

变形协调的部分滑移状态;当位移幅值超过临界值后 擦力,所以摩擦系数缓慢上升;当磨屑颗粒的形成与

(D=60、80 μm),F -D曲线发生了明显的改变,呈现平 排出达到动态平衡时,摩擦系数进入相对稳定状态.

t

行四边形状,接触区发生了完全滑移,接触状态进入 图5(b)是不同位移幅值下的平均摩擦系数,可以看出

完全滑移状态. 随着位移幅值的增加,平均摩擦系数呈现先增加后减

2.2 摩擦系数 小的趋势,在塑性变形协调的部分滑移状态下,接触

摩擦系数在这里被定义为接触界面的切向力与 表面出现较高的切应力.

恒定法向载荷的比值(k=F /F ),它与微动循环次数构 2.3 三维形貌及磨损体积

n

t

成的函数曲线清楚地表现出整个微动过程中切向力 图6是不同位移幅值下的磨痕三维形貌及磨痕轮

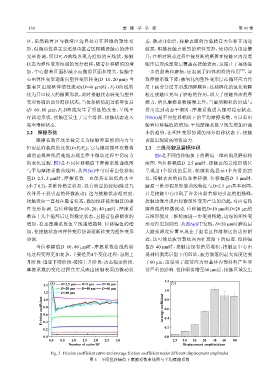

的变化过程. 图5是不同位移幅值下摩擦系数曲线图 廓图. 当位移幅值D=2.5 μm时,接触区的三维形貌只

与平均摩擦系数曲线图,从图5(a)中可以看出位移幅 呈现出1个很浅的压坑,轮廓曲线显示1个光滑的凹

值D=2.5、5 μm时,摩擦系数一直保持在较低的水平 坑,接触表面的损伤非常轻微. 位移幅值D=5 μm时,

(小于0.2),并维持稳定状态,没有明显的波动(除过几 磨痕三维形貌及轮廓曲线特征与D=2.5 μm基本相同,

次外界干扰引起的轻微波动). 这与接触状态相对应, 只是接触中心出现了许多由黏着剪切引起的粗糙峰,

接触表面一直处在黏着状态,微动位移被接触区的弹 接触边缘出现由轻微塑性变形产生的凸起,对应着轮

性变形协调. 当位移幅值D=10、20、40 μm时,摩擦系 廓曲线的轻微波动. 位移幅值D=10 μm和D=20 μm的

数在十几个循环后达到稳定状态,且随着位移幅值的 三维形貌及二维轮廓进一步变得粗糙,边缘的塑性变

增加,稳态摩擦系数值呈现递增趋势. 位移幅值的增 形变得更加剧烈. 从图6(d)中发现,D=20 μm时磨痕最

加,使接触状态由弹性变形协调逐渐转变为塑性变形 大磨损深度位置出现在了黏着区和滑移区的边界附

协调. 近,这可能是疲劳裂纹向内扩展留下的痕迹. 位移幅

当位移幅值D=60、80 μm时,摩擦系数曲线的演 值D=40 μm时,接触边缘有磨屑堆积,接触区中心出

化过程变得更加复杂,主要经历4个变化过程:急剧上 现材料剥离后留下的凹坑,疲劳剥落的最大深度达到

升阶段-迅速下降阶段-缓慢上升阶段-动态稳定阶段. 了60 μm,这说明了疲劳应力对基体内部材料产生非

摩擦系数的变化过程真实反映出接触表面的微动状 常严重的影响. 位移幅值增至60 μm后,接触区域发生

1.2

(a) D=2.5 μm D=5 μm D=10 μm (b)

1.4

D=20 μm D=40 μm D=60 μm

1.2 D=80 μm 1.0

Friction coefficient 0.8 Average coefficient 0.6

0.8

1.0

0.6

0.4

0.4

0.2

0.2

0.0 0.0

0.0 0.5 1.0 1.5 2.0 2.5 3.0 2.5 5.0 10 20 40 60 80

Number of cycles/10 4 Displacement amplitude/μm

Fig. 5 Friction coefficient curve and average friction coefficient under different displacement amplitudes

图 5 不同位移幅值下摩擦系数曲线图与平均摩擦系数