Page 70 - 《摩擦学学报》2020年第3期

P. 70

336 摩 擦 学 学 报 第 40 卷

500 r/min MPa 500 r/min MPa

1.0

2.0

0.8

1 000 r/min 1 000 r/min 1.5

0.6

1.0

0.4

1 500 r/min 1 500 r/min

0.2 0.5

0 0

2 000 r/min 2 000 r/min

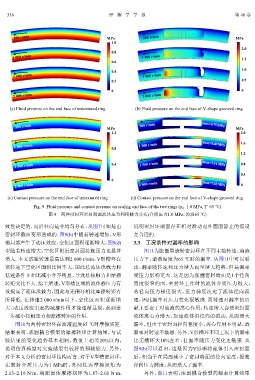

(a) Fluid pressure on the end face of untextured ring (b) Fluid pressure on the end face of V-shape grooved ring

500 r/min 500 r/min max=4.75 MPa

MPa MPa

1.2 2.0

1 000 r/min 0.8 1 000 r/min max=5.40 MPa 1.6

1.2

1 500 r/min 0.4 1 500 r/min max=7.14 MPa 0.8

0.4

0

2 000 r/min 2 000 r/min max=7.62 MPa 0

(c) Contact pressure on the end face of untextured ring (d) Contact pressure on the end face of V-shape grooved ring

Fig. 9 Fluid pressure and contact pressure on sealing end face of the two rings (p 0 =1.0 MPa, T=65 ℃)

图 9 两种密封环密封端面流体压力和接触力分布(介质压力1.0 MPa,油温65 ℃)

致性决定的,而沿径向是非均匀分布,从图7可知是由 说明密封环端面存在相对滑动而外圆面静止的假设

密封环截面变形造成的. 图9(b)中随着转速增加,V形 是合理的.

槽局部产生了动压效应,空化区面积逐渐增大,图9(d) 3.3 工况条件对漏率的影响

中随着转速增大,空化区附近密封面接触压力也显著 图11为胀圈型旋转密封环在不同主轴转速、油液

增大. 本文试验转速最高达到2 000 r/min,V形槽环在 压力下,油液温度为65 ℃时的漏率. 从图11中可以看

该转速下空化区面积比例不大,因此总流体承载力和 出,漏率随转速和压力增大而呈增大趋势,但是漏率

低速条件下相比减小并不明显,导致总接触力和摩擦 受压力影响更大. 这是因为胀圈密封端面是1个径向

转矩变化不大. 综上所述,V形槽区域的流体静压力有 宽度很窄的面,密封环工作时的流体介质压力很大,

效提高了流体承载力,因此与无槽环相比摩擦转矩有 故径向压力梯度很大,压力梯度决定了流体径向流

所降低. 在转速2 000 r/min以上,空化区面积逐渐增 速,因此漏率对压力变化很敏感. 而转速对漏率的贡

大,动压效应引起的减摩作用才能逐渐显现,起到进 献主要在于对油液的离心作用,转速增大会使密封面

一步减小接触压力和摩擦转矩的作用. 流体离心力增大,加速流体沿径向的流动,从而增大

图10为两种密封环在油液温度65 ℃时摩擦转矩. 漏率,但由于密封面径向宽度小,离心作用不明显,故

结果表明,流固耦合模型的摩擦转矩计算结果,与试 漏率对转速不敏感. 另外,V形槽环不同工况下的漏率

验结果的变化趋势基本相同,数值上相差20%以内, 比无槽环大10%左右,且漏率随压力变化更敏感. 从

说明仿真模型对实验结果有较好的预测能力. 另外, 图9(b)可以看出,这是因为V形槽将流体引入密封面

对于本文分析的密封环结构而言,对于V型槽密封环, 后,相当于在局部减小了密封端面的径向宽度,提高

在密封介质压力为1 MPa时,外圆柱面摩擦扭矩为 径向压力梯度,从而增大了漏率.

2.15~2.19 N·m,端面固体摩擦扭矩为1.87~2.01 N·m, 另外,图11表明:流固耦合模型的漏率计算结果