Page 66 - 《摩擦学学报》2020年第3期

P. 66

332 摩 擦 学 学 报 第 40 卷

以及流体的重力;②密封面流体为不可压缩层流; 与密封环存在相对滑动. 密封端面和圆柱面流场的控

③流体与固体界面为无滑移边界. 仿真计算流程见图2, 制方程分别为如下两种形式的二维雷诺方程:

主要步骤如下: ∂ ( ∂p ) ∂ ( 1 ∂p ) ∂h

rh 3 + h 3 = 6ηrω (1)

∂r ∂r ∂θ r ∂θ ∂θ

Input the initial value ( ) ( )

of variables 1 ∂ 3 ∂p ∂ 3 ∂p

h + h = 0 (2)

2 ∂θ ∂θ

R 3 ∂z ∂z

Calculate deformation of the seal

ring and contact force distribution 其中:h为液膜厚度,p为液膜压力,η为流体动力黏度,

on sealing faces in solid

mechanics module R 为密封环外圆半径,ω为密封环端面和轴槽端面的

3

p c

相对滑动角速度,r、θ和z分别表示径向、周向和轴向

Calculate film thickness using

p f an empirical model 坐标. 流体密度和黏度按照试验验所用的某品牌10W-

Automatic damped

newton iterations 40号润滑油进行设置,油液温度设置为65 ℃,入口压

h f

(Damping factor:

−4

Calculate film pressure on the 1~10 ) 力设置为介质压力p ,出口压力设为零,初始压力设

0

sealing surface in thin-film

flow module 为从入口到出口均匀线性减小.

固体力学和薄膜流动两个模块的耦合,是借助

Convergence 1个经验模型,通过COMSOL的线性拉伸算子实现的.

of the iteration? No

(Solution-based or residual- 该模型建立了等效油膜厚度和固体接触压力的关系,

based estimated relative

−3

error<10 ) 简化了复杂的粗糙表面润滑分析模型,对于相同的材

Yes 料,该模型主要受表面纹理特征的影响. 由于密封环

Calculate friction torque and 端面和外圆柱面都通过车削加工一次完成,表面纹理

leak rate in post process

特征较为接近,因此该经验模型对于端面和圆柱面都

Fig. 2 Flow chart of fluid-structure interaction analysis

适用. 本文中通过试验标定得到经验模型,试样的加

图 2 流固耦合分析流程图

工采用与密封环相同的车削工艺,试验装置如图4(a),

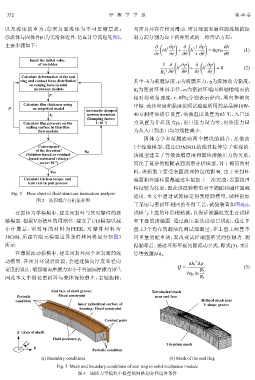

在固体力学模块中,建立密封环与其对摩件的接 试样与上盘的环形槽粘接,以保证泄漏仅发生在试样

触模型. 根据V形槽环的周期性,建立了1/18模型以减 和下盘的接触面. 通过液压泵从进油口供油,通过下

小计算量,密封环的材料为PEEK,对摩件材料为 盘上3个均布的漏油孔测试泄漏量,在上盘上配置不

38CrSi. 所建有限元模型边界条件和网格划分如图3 同重量的配重块,来改变试样端面所受的接触力. 测

所示. 得漏率后,通过环形平板间隙流动公式,即式(3),来计

在薄膜流动模块中,建立密封环两个密封面的流 算等效膜厚h .

f

动模型. 在密封环设计阶段,会通过轴向厚度和径向 πh f ∆p

3

[1]

宽度的设计,确保端面摩擦力矩小于外圆面摩擦力矩 , Q = R 5 (3)

6η 0 ln

因此本文中假设密封环与壳体保持静止,主轴旋转, R 4

End face of shaft groove: Tetrahedral mesh

Periodic Fixed constraint near end face

condition Refined mesh near

Inner cylindrical surface of V-shape groove

housing: Fixed constraint

Contact pairs

Z (Axis of shaft)

Fluid pressure, p 0

θ Tri-prism mesh

R

Periodic condition

(a) Boundary conditions (b) Mesh of the seal ring

Fig. 3 Mesh and boundary conditions of seal ring in solid mechanics module

图 3 固体力学模块中模型的网格划分和边界条件