Page 65 - 《摩擦学学报》2020年第3期

P. 65

第 3 期 秦自臻, 等: PEEK旋转密封环密封性能仿真和试验研究 331

胀圈型旋转密封是一种用于旋转运动场合的接 本文中以PEEK材料的无槽环和V形槽环两种密

[1]

触式流体密封 ,具有结构简单,尺寸紧凑,易于拆装 封环为研究对象,基于COMSOL软件建立了胀圈旋转

等特点. 随着各类旋转机械服役的环境温度、主轴转 密封流固耦合模型,考虑了密封面流体压力分布与密

速和密封介质压力的提高,密封环出现了严重磨损和 封环受力变形的耦合作用,并计算了密封环的摩擦转

热变形等问题,导致摩擦转矩和漏率突然增大,密封 矩和漏率. 另外,在试验台上测试了两种密封环在不

性能降低,甚至出现密封失效现象,从而引发设备故 同工况下的摩擦转矩和漏率. 通过仿真与试验结果的

障,造成经济损失. 对比分析,揭示了高分子胀圈密封环的受力状态和密

胀圈密封环的材料主要包括合金铸铁、锡青铜和 封机理,为其结构设计和性能预测提供了理论指导.

合金钢等金属材料,以及石墨、高分子等材料,它们的

1 胀圈旋转密封流固耦合模型

[3]

[2]

特点各不相同. 金属胀圈在航空航天 、化工机械 和

[4]

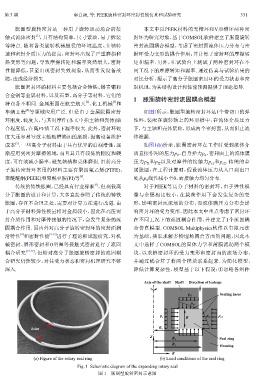

车辆工程 等领域应用广泛. 但是由于金属胀圈密封 如图1所示,胀圈型旋转密封环是1个带切口的弹

环刚度、硬度大,与其对摩件(本文中指主轴和壳体)贴 性环,装配在旋转轴上的环形槽中,在流体介质压力

合程度低,在高PV值工况下漏率较大. 此外,密封环硬 下,与主轴和壳体紧贴,形成两个密封面,从而阻止流

度大还容易导致主轴轴槽端面的磨损,提高设备维护 体泄漏.

[5]

成本 . 一些高分子材料由于具有优异的自润滑性,逐 如图1(b)所示,胀圈密封环在工作时受到流体介

渐应用到密封摩擦领域,而且其具有较低的刚度和硬 质直接作用的压力p 、自身弹力p 、密封面上的流体膜

0

e

度,可有效减小漏率,避免轴槽和壳体磨损. 目前高分 压力p 和p 以及对摩件的接触力p 和p . 传统的金

f1

c1

c2

f2

子旋转密封环常用的材料主要有聚四氟乙烯(PTFE)、 属胀圈,在工程计算时,假设流体压力从入口到出口

[6]

聚醚醚酮(PEEK)和聚酰亚胺(PI)等 . 处从p 线性减小至0,而接触力均匀分布.

0

[7]

传统的铸铁胀圈,已经具有行业标准 ,但现役高 对于PEEK等高分子材料的密封环,由于弹性模

分子胀圈的设计和计算,大多直接参照了传统的铸铁 量与金属相比较小,在载荷作用下会发生复杂的变

胀圈,存在不合理之处,需要对计算方法进行改进. 由 形,影响密封面流场的分布,而流体膜压力分布会影

于高分子材料弹性模量相对金属较小,因此在高压密 响密封环的受力变形,因此本文中重点考虑了密封环

封介质作用和对摩件接触的情况下,会发生复杂的流 在不同工况下的流固耦合作用,并建立了1个流固耦

固耦合作用. 国内外对高分子旋转密封环的密封面润 合仿真模型. COMSOL Multiphysics软件以有限元法

[8]

滑特性 和密封性能 [9-12] 进行了理论和试验研究,对机 为基础,擅长求解多物理场耦合方面的问题,因此本

械密封、唇形密封和O型圈等接触式密封进行了流固 文中选择了COMSOL的固体力学和薄膜流动两个模

耦合研究 [13-17] ,但针对高分子胀圈旋转密封的流固耦 块,以求解密封环的受力变形和密封面的流场分布,

合研究仍然较少,对其受力状态和密封机理研究不够 并通过耦合算子将两个模块联系起来. 为简化模型,

深入. 降低计算复杂性,模型基于以下假设:①忽略各组件

Axis of the shaft Shaft Direction of leakage

Sealing faces

p c1

p f1

p e B p f2 p c2

Joint R 1

Z

R 2 Seal ring

Housing

R 3

R

(a) Figure of the rotary seal ring (b) Load conditions of the seal ring

Fig. 1 Schematic diagram of the expanding rotary seal

图 1 胀圈型旋转密封示意图