Page 9 - 《爆炸与冲击》2025年第9期

P. 9

第 45 卷 原 凯,等: 航行体高速入水时多孔泡沫的缓冲降载特性 第 9 期

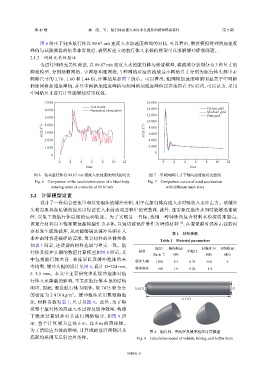

图 6 给出了钝头航行体以 89.67 m/s 速度入水加速度曲线的对比,可以看出,数值模拟得到的加速度

峰值与试验测得的结果非常接近,表明所建立的航行体入水数值模型可以求解缓冲降载问题。

2.1.3 网格无关性验证

为进行网格无关性验证,以 89.67 m/s 速度入水的航行体为验证模型,将流域分别划分为 3 种尺寸的

网格模型,分别是粗网格、中网格和细网格,3 种网格对应的流域最小网格尺寸分别为航行体头部中心

网格尺寸的 1.76、1.60 和 1.44 倍,计算结果如图 7 所示。可以看出,粗网格加速度峰值明显高于中网格

和细网格加速度峰值,并且中网格加速度峰值与细网格加速度峰值误差范围在 5% 以内,可以认为,采用

中网格尺寸进行计算能够使结果收敛。

7 000 16 000

Test result Coarse grid

6 000 Numerical simulation 14 000 Medium grid

12 000 Fine grid

5 000

10 000

4 000

a/(m·s −2 ) 3 000 a/(m·s −2 ) 8 000

6 000

2 000 4 000

2 000

1 000

0

0

0 2 4 6 8 10 12 0 2 4 6 8 10 12

t/ms t/ms

图 6 钝头航行体以 89.67 m/s 速度入水加速度曲线的对比 图 7 不同网格尺寸下轴向加速度对比曲线

Fig. 6 Comparison of the acceleration curve of a blunt body Fig. 7 Comparison curves of axial acceleration

entering water at a velocity of 89.67 m/s with different mesh sizes

2.2 计算模型设置

设计了一种结合整流罩和填充泡沫的缓冲头帽,用于在航行体高速入水时吸收入水冲击力。该缓冲

头帽需要具备足够的强度以保证在入水前运动过程中的完整性,此外,还需要在撞击水面时能够迅速破

碎,以免干扰航行体后续的运动轨迹。为了实现这一目标,选用一种特殊的复合材料来模拟缓冲罩壳,

该复合材料以不饱和聚氨酯树脂作为基体,以短切玻璃纤维作为增强材料 [18] ,在遭受瞬时强冲击载荷时

容易发生脆性破坏,从而能够满足缓冲头帽在入

表 1 材料参数

水冲击时快速破碎的需求,复合材料的具体参数

Table 1 Material parameters

如表 1 所示,连接器的材料选取与罩壳一致。航

密度/ 杨氏模量/ 屈服应力/ 切线模量/

行体及缓冲头帽的数值计算模型如图 8 所示,其 材料 泊松比

−3

(kg·m ) GPa MPa MPa

中包括航行体本身、整流罩以及缓冲泡沫的基 缓冲头帽 1 200 8.5 0.33 45.0 9

本构型,缓冲头帽的设计见图 4,设计 D=324 mm, 缓冲泡沫 100 1.0 0.24 1.4

b=2.5 mm。本文中主要研究多孔缓冲泡沫对航

行体入水降载的影响,不关注航行体本身的结构

响应,因此,假设航行体为刚体,取 7075 铝合金 0.63D D

的密度为 2 810 kg/m 。缓冲泡沫采用聚氨酯泡

3

6.17D

沫,材料参数见表 1,尺寸见图 4。此外,为了模

拟整个航行体的高速入水过程及缓冲效果,构建

了数值计算域并对其进行网格细分,如图 9 所

示,整个计算域为直径 6 m、高 8 m 的圆柱体。

为了消除应力波的影响,计算域的前后两侧以及 图 8 航行体、整流罩及缓冲泡沫计算模型

底部均采用无反射边界条件。 Fig. 8 Calculation model of vehicle, fairing, and buffer foam

091001-6