Page 214 - 《摩擦学学报》2021年第6期

P. 214

第 6 期 周鑫鑫, 等: 表面织构与离子液体润滑组合体系的摩擦学性能研究 999

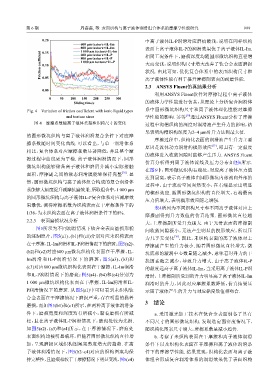

0.20 中离子液体IL-P润滑对应磨痕最浅,说明在同样织构

600 μm texture+IL-Im

800 μm texture+IL-Im 表面上离子液体IL-P的润滑效果优于离子液体IL-Im.

1 000 μm texture+IL-Im

Friction coefficient 0.10 800 μm texture+IL-P 大而变浅,说明织构尺寸增大改善了钛合金表面磨损

0.15

600 μm texture+IL-P

相同工况条件下,磨痕深度均随圆形微坑织构直径增

1 000 μm texture+IL-P

状况. 由此可知,优化复合体系中的表面织构尺寸和

0.05

离子液体性能有利于提升摩擦副表面的耐磨性能.

2.3 ANSYS Fluent仿真结果分析

0.00

利用ANSYS Fluent软件对摩擦过程中离子液体

0 50 100 150 200 250 300

Sliding time/s 的流体力学性能进行仿真,从理论上分析复合润滑体

Fig. 4 Variation of friction coefficient with ionic liquid types 系中圆形微坑织构尺寸和离子液体理化性能对摩擦

[30]

and texture sizes 学性能的影响. 苏等 通过ANSYS Fluent分析了摩擦

图 4 摩擦系数随离子液体类型和织构尺寸的变化 过程中沟槽织构的深度对润滑油产生升力的影响,结

果表明沟槽织构深度为2~4 μm时升力达到最大值.

的圆形微坑织构与离子液体润滑复合条件下对应摩

摩擦过程中,织构化表面的润滑油产生升力主要

擦系数随时间变化曲线. 可以看出,与单一润滑体系

[37]

原因是流体动力润滑的楔形效应 ,即具有一定黏度

相比,复合体系对应摩擦系数显著降低,并且整个摩

的流体进入收敛间隙时能够产生压力. ANSYS Fluent

擦过程中曲线更为平稳. 离子液体润滑情况下,圆形

仿真分析得到离子液体流线及压力分布如图6所示.

微坑织构能够储备离子液体和磨屑并减小实际接触

在图6中,圆形微坑织构右端处,对应离子液体压力值

面积,摩擦副之间的液态润滑膜能够保持完整 . 显

[36]

达到最高,表示离子液体由圆形微坑内部流向外部的

然,圆形微坑织构与离子液体组合构成的复合润滑体

过程中,由于流动空间突然变小,在右端显示出明显

系能够大幅度提升减摩抗磨效果. 所取组合中,1 000 μm

的楔形效应. 随圆形微坑织构的直径增大,右端最高

的圆形微坑织构与离子液体IL-P复合体系对应减摩效

压力值增大,表明楔形效应随之增强.

果最优,测得摩擦系数为织构表面在干摩擦条件下的

表4所列为不同织构尺寸和不同离子液体对应上

1/36,为未织构表面在离子液体润滑条件下的8%.

摩擦副得到升力数值的仿真结果. 圆形微坑直径越

2.2.3 表面磨损状况分析

大,上摩擦副所受升力越大. 由于光滑表面的摩擦副

图5所示为不同润滑情况下钛合金表面磨损形貌

间收敛间隙极小,无法产生明显的楔形效应,所以压

的SEM照片,图5(a1)、(b1)和(c1)分别对应未织构表面 [30]

力几乎无变化 ,因此,未织构表面的离子液体对上

在干摩擦、IL-Im润滑和IL-P润滑情况下的磨斑;图5(a2)、 摩擦副产生的升力极小. 随着圆形微坑直径增大,微

(b2)和(c2)对应600 μm微坑织构化表面在干摩擦、IL- 坑底部的漩涡中心数量随之减少,意味着对升力的干

Im润 滑 和 IL-P润 滑 情 况 下 的 磨 斑 ; 图 5(a3)、 (b3)和

扰因素随之减少,导致升力增大. 由于离子液体IL-P

(c3)对应800 μm微坑织构化表面在干摩擦、IL-Im润滑 的黏度远高于离子液体IL-Im,当采用离子液体IL-P润

和IL-P润滑情况下的磨斑;图5(a4)、(b4)和(c4)分别为 滑时,上摩擦副所受到的升力明显高于离子液体IL-Im

1 000 μm微坑织构化表面在干摩擦、IL-Im润滑和IL- 润滑时的升力,因此对应摩擦系数降低,仿真结果显

P润滑情况下的磨斑. 从图5(a1)中可以看到未织构钛 示离子液体产生的升力与对应黏度数值相吻合.

合金表面在干摩擦情况下磨损严重,存在明显的黏着

3 结论

磨损,而如图5(b1)和(c1)所示,在两种离子液体润滑条

件下,磨痕宽度和深度均有所减小,黏着磨损有所减 a. 采用激光加工技术在钛合金表面制备了具有

轻,且在离子液体IL-P润滑情况下,磨斑处较为光滑. 不同尺寸的圆形微坑织构. 发现选定面密度情况下,

如图5(a2)、(a3)和(a4)所示,在干摩擦情况下,磨痕处 随织构化图案尺寸增大,摩擦系数呈减小趋势.

表面织构均被明显破坏,但随着圆形微坑织构直径增 b. 考察了未织构表面在干摩擦和离子液体润滑

加,呈现磨损区域织构图案完整度增大的趋势. 在离 条件下以及织构化表面在干摩擦和离子液体润滑条

子液体润滑情况下,图5(b2~c4)对应的织构图案均保 件下的摩擦学性能. 结果发现,织构化表面与离子液

持完整性,且磨痕相较于干摩擦情况下明显变浅,图5(c4) 体组合形成复合润滑体系的润滑效果优于表面织构