Page 212 - 《摩擦学学报》2021年第6期

P. 212

第 6 期 周鑫鑫, 等: 表面织构与离子液体润滑组合体系的摩擦学性能研究 997

面沟槽织构的摩擦学性能. 持续时间300 s. 摩擦学测试均在室温环境中进行.

本文作者在钛合金表面构建织构化图案与离子 1.4 模型设计及仿真方法

液体组合形成复合润滑体系来探究复合润滑体系对 用基于N-S方程采用CFD方法进行仿真分析圆形

摩擦学性能的影响,并利用ANSYS Fluent 仿真分析 微坑织构直径对摩擦学性能的影响. 由于圆形微坑深

复合润滑减摩机理,采用试验与模拟结合的方式研究 度小于其直径,可将整个摩擦副表面视作二维平面模

表面织构和离子液体复合润滑状况下的摩擦学性能. 型,设置周期边界条件,进而分析单一圆形微坑与上

摩擦副表面接触瞬间的润滑状态.

1 试验部分

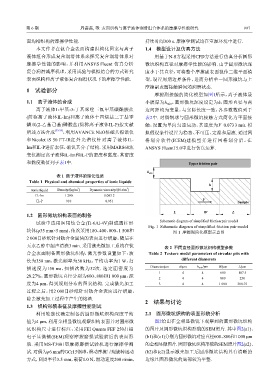

摩擦副接触的简化模型如图1所示,离子液体最

1.1 离子液体的合成 小膜厚为h min ,圆形微坑深度设定为h,圆形直径与两

离子液体1-甲基-3-丁基咪唑三氟甲基磺酰胺盐 边间距均为变量,与实际长度一致,各参数数值列于

(简称离子液体IL-Im)和离子液体十四烷基三丁基季 表2中. 对偶钢球与圆形微坑接触方式简化为平面接

鏻双(2-乙基己基)磷酸盐(简称离子液体IL-P)按文献 触,设置为单向匀速运动,其速度为V=0.073 3 m/s. 模

所述方法合成 [33-34] ,利用AVANCE NEO核磁共振谱仪 拟假设条件设置为稳态、不可压、定温和层流. 通过网

和Nicolet iS 50 FT-IR红外光谱仪针对离子液体IL- 格划分软件(ICEM)建模型并进行网格划分后,在

Im和IL-P进行表征,确认其分子结构. 采用MARS60流 ANSYS Fluent15.0中进行仿真运算.

变仪测定离子液体IL-Im和IL-P的密度和黏度,其密度

和黏度数值列于表1中. Upper friction pair

h min

表 1 离子液体的理化性质

Table 1 Physical and chemical properties of ionic liquids

h

3 2

Ionic liquid Density/(kg/m ) Dynamic viscosity/(N·s/m )

IL-Im 1 290 0.093 2

V

IL-P 910 0.951 Sample

L W L

1.2 圆形微坑织构表面的制备

试验中选用医用钛合金(Ti-6Al-4V)制成圆柱形 Schematic diagram of simplified friction pair model

Fig. 1 Schematic diagram of simplified friction pair model

块体(φ35 mm×5 mm),依次采用180、400、800、1 500和 图 1 摩擦副简化模型示意图

2 000目砂纸针对钛合金圆块的表面进行研磨,随后在

无水乙醇中超声清洗3 min. 采用激光微加工系统在钛 表 2 不同直径圆形微坑织构模型参数

合金表面制备圆形微坑织构,激光参数设置如下:波 Table 2 Texture model parameters of circular pits with

长为350 nm,激光频率为50 kHz,平均功率为1 W,扫 different diameters

描速度为150 ms,扫描次数为32次. 选定面密度为 Diameter/μm h/μm h min /μm W/μm L/μm

1 4 4 600 187.5

28.27%,圆形微坑直径分别为600、800和1 000 μm,深

2 4 4 800 250

度为4 μm,得到规则分布的图案结构. 完成激光加工 3 4 4 1 000 308.75

过程之后,用2 000目砂纸针对钛合金表面进行研磨,

除去激光加工过程中产生的熔渣.

2 结果与讨论

1.3 织构形貌表征及摩擦性能测试

利用轮廓仪确定制备的圆形微坑织构深度平均 2.1 圆形微坑织构的表面形貌分析

值为4 μm,利用金相显微镜观察织构表面并对圆形微 图2给出在金相显微镜下观察到的圆形微坑织构

坑织构尺寸进行标注,采用FEI Quanta FEF 250扫描 的图片及圆形微坑织构形貌的SEM照片. 其中图2(a1)、

电子显微镜(SEM)观察摩擦磨损试验前后的表面形 (b1)和(c1)分别为圆形微坑对应直径600、800和1 000 μm

貌. 采用MS-T3001型摩擦磨损试验机进行摩擦学测 的金相显微图片. 圆形微坑织构形貌的SEM照片图2(a2)、

试. 对偶为φ6 mm的GCr15钢球,滑动摩擦呈现旋转运动 (b2)和(c2)显示激光加工后圆形微坑结构具有清晰的

方式,圆周半径3.5 mm,载荷1.0 N,滑动速度200 r/min, 边缘且圆形微坑的底部较为平整.