Page 72 - 摩擦学学报2025年第4期

P. 72

560 摩擦学学报(中英文) 第 45 卷

2

燕尾I-C型闸片的有效摩擦面积,大小为550 cm . 本 理环(制动盘)表面. 随后设定转速、载荷和摩擦功阈值

文中的高速销-环摩擦磨损试验中对应1:1制动试验台 参数,开启红外测温设备. 试验开始后高速电主轴带

同等速度水平下的能量耗散大小E 可由公式(3)计算. 动环样品达到设定的转速,随后,加载装置带动销样

k1

品进行加载,试验开始进行. 当到达设定的摩擦功阈

S 1

E k1 = E k × (3)

S 值时,电主轴停止转动,1个循环试验结束. 进行目标

其中,S 代表本文中的高速销-环试验中的摩擦接触面 循环摩擦次数后更换新的销样品进行试验,盘样品由

1

2

积,按预磨后85%的贴合水平,大小为0.43 cm . 结合公 于服役寿命较长,对其表面的摩擦层进行清理,便可

式(1~3),燕尾I-C型闸片(轴装)应用1:1制动试验台时, 开展下一循环次数的试验.

350 km/h试验速度下的动能耗散大小为26 938 657.41 J, 众多研究者通常对磨损试验之后的闸片或制动

对应高速销-环摩擦磨损试验中20 916.15 J的动能耗 盘进行表征,根据其损伤形貌去推测材料的磨损机制.

散大小;制动能量密度为14 121.85 J/cm ,对应高速 但值得注意的一点是,闸片作为多组元复合材料,其

2

销-环摩擦磨损试验中54.91 m/s. 中各组元的损伤行为分析也是必要的. 为此本中文在

总结而言,高速销-环滑动磨损试验参数列于表3 不同累计能量耗散下,开展了闸片固定磨损区域的半

中,由表3可知,本文中试验选取更为苛刻的单次能量 原位观察试验,以进一步分析各组元在服役过程中的

耗散(摩擦力做功),大小为37 195 J对应于1:1制动试 损伤行为. 因此我们重新制作了销样品,试验中单次

验台350 km/h速度条件下制动1.78次;试验速度为 能量耗散阈值选择5 kJ,预磨程度、试验速度和试验载

54.91 m/s对应1:1制动试验台的350 km/h试验速度;载 荷等与之前的循环高速摩擦磨损试验相同,每次5 kJ

荷0.6 MPa对应1:1制动试验台的中等载荷大小;循环 能量耗散试验结束后,将夹具卸下进行同一区域各组

试验次数包括10、14、20、40、60和80次. 元形态的场发射扫描电子显微镜(SEM)观察,随后将

夹具安装回原始位置,进行下一次5 kJ的能量截止试

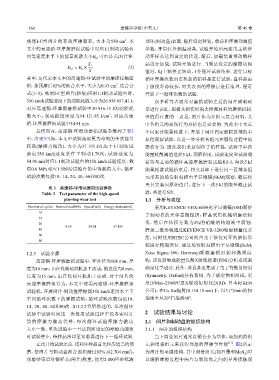

表 3 高速销-环滑动磨损试验参数

验,共进行5次.

Table 3 Test parameter of the high-speed

pin-ring wear test 1.3 分析与表征

Number of cycles Normal load/MPa Speed/(m/s) Energy dissipation/J 采用KEYENCE VHX-6000光学显微镜(OM)观察

10

了制动盘的光学显微组织,样品采用机械研磨法制

14

备,然后在体积分数为4%的硝酸酒精溶液中腐蚀.

20

0.60 54.91 37 195

40 磨损三维形貌通过KEYENCE VR-3200轮廓测量仪采

60

集,同时使用RTEC公司的白光干涉仪对环的磨损形

80

貌进行精细表征. 通过场发射扫描电子显微镜(SEM,

1.2.3 试验步骤 Zeiss Sigma 500,Germany)观察磨损形貌和微观结

高速销-环摩擦磨损试验中,环外径为108 mm,厚 构,该仪器集成能量色散X射线能谱(EDS)分析系统来

度为16 mm,由在役制动盘机加工而成;销直径为8 mm, 确定化学成分. 此外,该设备也集成了电子背散射衍射

长度为15 mm,由在役闸片机加工而成. 对于闸片的 (Symmetry,Oxford)分析系统. 为了确定物相组成,采

高速摩擦磨损行为,本文中使用高速销-环摩擦磨损 用D/Max-2500PC型X射线衍射仪(XRD,日本RIKEN

试验机,开展闸片-制动盘摩擦副350 km/h速度水平下 公司),在Cu Kα辐射(0.154 18 nm)下,以3 (°)/min的扫

不同循环次数下的摩擦试验,循环试验次数包括10、 描速率从20°扫描到60°.

14、20、40、60和80次. 如1.2.2节所描述的,单次循环

试验中试验时间这一参数用试验过程中设备实时计 2 试验结果与讨论

算的摩擦力做功代替,每次循环试验摩擦力做功 2.1 闸片和制动盘的组织结构

大小一致,单次试验中一旦达到所设定的摩擦功阈值 2.1.1 闸片的组织结构

时试验停止,待样品冷却至室温再进行下一循环试验. 当下商业闸片通常以铜合金为基体,添加润滑组

[17]

正式开始试验之前,销和环样品首先经历适当的预 元和增强组元来获得理想的摩擦学性能 . 图2所示

2

磨,使闸片与制动盘贴合面积超过85% (42.704 mm ), 为闸片的显微结构,其中润滑组元(如石墨和MoS )可

2

预磨结束后对销样品(闸片)称重,使用2 000目砂纸清 以缓解摩擦过程中闸片与制动盘之间的异常接触现