Page 47 - 《摩擦学学报》2021年第4期

P. 47

490 摩 擦 学 学 报 第 41 卷

4.0 2 200

(a) 10 min 30 min 60 min (b)

90 min 120 min 180 min 3.5 2 100

225 min Al 2 O 3 reference

3.0 2 000

G peak

Intensity/a.u. I D /I G 2.5 1 900 G peak position/cm −1

D peak

2.0

1 800

1.5 1 700

I D /I G

1.0 1 600

G peak

0.5 1 500

4 8 12 16 20 24 28 32 36 40 0 30 60 90 120 150 180

2

Raman shift/10 cm −1 Time/min

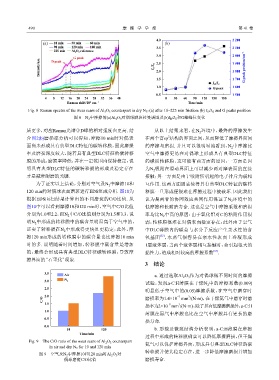

Fig. 8 Raman spectra of the wear scars of Al 2 O 3 counterpart in dry N 2 :(a) after 10~225 min friction;(b) I D /I G and G peaks position

图 8 N 2 中摩擦的(a)Al 2 O 3 对偶球磨斑拉曼谱图及(b)I D /I G 和G峰峰位变化

质更多,对应Raman光谱中D峰的相对强度也更高. 结 从以上结果来看,在N 环境中,最终的摩擦发生

2

2

合图2(b)磨损率分析可以得知,摩擦10 min时对偶表 在两个富sp 结构的界面之间,从而降低了摩擦界面间

面尚未形成具有典型DLC特征的碳转移膜,因此磨损 的摩擦与磨损. 并且可以很明显地看到,N 中摩擦比

2

率及磨损深度较大,随着具有典型DLC特征的碳转移 空气中摩擦更易在对偶球上形成具有典型DLC特征

膜的形成,磨损率降低,并在一定范围内保持稳定,说 的碳质转移膜,这可能有两方面的原因:一方面是因

明具有典型DLC特征的碳转移膜的形成及稳定存在 为N 吸附在滑动界面上可以减少两对摩表面的直接

2

才是减摩耐磨的关键. 接触;另一方面是由于吸附所引起的电子排斥为弱相

为了证实以上结论,分别对空气及N 中摩擦10和 互作用. 这两方面因素使得具有典型DLC特征的碳转

2

120 min的对偶球表面磨斑进行EDS组成分析. 图10为 移膜一旦形成便很难在摩擦过程中被破坏. 因此我们

根据EDS面扫结果计算出的不同磨斑的C/O比值. 从 认为是两者的协同效应共同作用保证了N 环境中的

2

图10中可以看到摩擦10和120 min时,空气中C/O比值 低摩擦和长耐磨寿命. 这也是空气中摩擦系数和磨损

分别为1.0和2.2,而N 中C/O比值则分别为1.5和3.3,说 率均比N 中高的原因:由于氧化铝对C的粘附作用很

2

2

明N 中形成的转移膜中的碳含量明显高于空气中的, 弱,转移膜很难在对偶表面稳定存在;此外由于空气

2

证实了转移膜在N 中形成得更快且更稳定;此外,摩 中DLC薄膜内的碳会与水分子反应产生亲水性的含

2

[32]

擦120 min形成的转移膜中的碳含量也比摩擦10 min 氧基团 ,水蒸气很容易在亲水性表面上冷凝形成

时的多. 说明随着时间增加,转移膜中碳含量是增加 1层液体层,当两个液体层相互接触时,会引起很大的

的,最终会形成具有典型DLC特征碳转移膜,导致摩 黏性力,造成相对较高的摩擦系数 .

[33]

擦界面的“石墨化”现象.

3 结论

3.5

Air a. 通过选取Al O 作为对偶球做不同时间的摩擦

2

3

3.0 N 2

试验,发现a-C:H薄膜在干燥N 中的摩擦系数(0.009)

2

2.5

明显低于空气中的(0.05)摩擦系数,在空气中磨穿时

2.0 −7 3

C/O 磨损率为1.4×10 mm /(N·m),在干燥氮气中磨穿时磨

1.5 −8 3

损率为2×10 mm /(N·m),除了具有低摩擦磨损外,a-C:H

1.0

薄膜在氮气中摩擦也比在空气中摩擦具有更长的磨

0.5

损寿命.

0.0

10 120 b. 形貌及微观结构分析表明,a-C:H薄膜在摩擦

Time/min

过程中形成的转移膜确实可以降低摩擦磨损,但干燥

Fig. 9 The C/O ratio of the wear scars of Al 2 O 3 counterpart

氮气可以保护摩擦界面,形成具有典型DLC特征的碳

in air and dry N 2 for 10 and 120 min

转移膜并使其稳定存在,进一步降低摩擦磨损并增加

图 9 空气及N 2 中摩擦10和120 min时Al 2 O 3 对

偶球磨斑C/O比值 磨损寿命.