Page 136 - 《摩擦学学报》2021年第3期

P. 136

第 3 期 江海霞, 等: 核反应堆中锆合金包壳及其表面涂层的微动磨损行为研究进展 425

Phase I

(a) (b) Coolant

P Q Spacer grid Spacer grid

Cladding Cladding

metal metal

Q P

Grid-to-rod

vibration UO 2 UO 2

Cladding

Cladding

oxide oxide

Fixed Gap

Seesaw

Pacer Phase II Phase III

grid

Spacer grid Spacer grid

Q

P Fallout of Cladding Fallout of Cladding

oxide pariticle metal b rittle metal metal

particle

Hairline

Q P cracks UO 2

UO 2

Q

P Cladding Cladding

oxide oxide

Coolant flow Oar

[14]

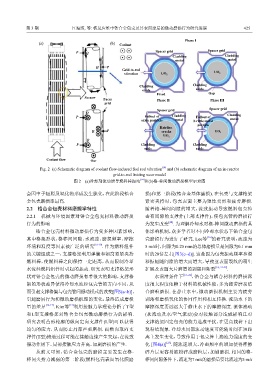

Fig. 2 (a) Schematic diagram of coolant flow-induced fuel rod vibration and (b) schematic diagram of an in-reactor

grid-to-rod fretting wear model

[14]

图 2 (a)冷却剂流动诱导燃料棒振动 和(b)格-棒间微动磨损模型示意图

会因中子辐照及氢化物形成发生脆化,在此阶段锆合 损)和第三阶段(锆合金基体磨损). 在包壳与支撑格架

金包壳磨损率最高. 紧密夹持时,包壳表面主要为塑性变形和疲劳磨损.

2.2 锆合金包壳材料摩擦学特性 随着格-棒间间隙的增大,流致振动导致燃料包壳撞

2.2.1 机械与环境因素对锆合金包壳材料微动磨损 击有间隙的支撑件(上部支撑件),使包壳管的磨损行

[20]

行为的影响 为发生改变 . 为理解冷却水对格-棒间微动磨损的具

锆合金包壳材料微动磨损行为受多种因素影响, 体影响机制,众多学者对不同冷却水状态下锆合金包

[16]

其中格架形状、格棒间间隙、水流速、磨损频率、摩擦 壳磨损行为进行了研究. Lee等 的研究表明,流速为

环境和温度等因素被广泛的研究 [16-19] . 作为燃料组件 5 m/s时,间隙为0.25 mm的总体磨损量是间隙为0.1 mm

的关键组成之一,支撑格架利用弹簧和韧窝紧紧夹持 时的20倍左右[图3(c~d)]. 这是因为包壳振动频率和滑

燃料棒,使燃料棒之间保持一定距离,从而限制冷却 移振幅随间隙的增大而增大,导致亚表面裂纹的萌生

水流经燃料组件时引起的振动. 研究表明支撑格架形 扩展及表面大片磨屑的剥离和断裂 [16, 21-22] .

状对锆合金包壳的微动磨损有着很大的影响,支撑格 水润滑条件下 [16, 22] ,锆合金与耦合材料的磨损深

架的形状差异使得冷却水流经包壳管的方向不同,从 度很大程度依赖于材料的机械性能,多为疲劳磨损结

而引起支撑格架与包壳管间振动模式的改变[图3(a~b)], 合磨粒磨损. 在静止水中,微动磨损机制主要为疲劳

引起磨屑行为和微动磨损机理的变化,最终造成磨损 剥落和磨损氧化的协同作用和相互转换. 流动水下的

[14]

量的差异 [16-17] . Kim等 利用接触力学理论分析了T型 摩擦深度要远远大于静止水下的摩擦深度. 流体流动

和L型支撑格架对锆合金包壳微动磨损行为的影响. (水流动及水/空气流动)会对接触部分造成影响且对

研究表明凸形轮廓的纵向定向支撑件(L型)可以获得 支撑格架固定包壳的能力造成干扰,在更高载荷下出

均匀的应力,从而防止局部严重磨损. 而横向取向支 现粘结现象. 冷却水局部流动速度可能随时间在短距

撑件(T型)铸造过程可能在接触边缘产生突起,在流致 离上发生变化,导致作用于包壳管上湍流力强度的变

[23]

振动作用下,局部接触应力升高,加剧磨损的产生. 化 [图4(a)] . 随流速增大,冲击频率的增加使得摩擦

从前文可知,锆合金包壳的磨损主要发生在格- 碎片层更容易被粉碎成磨粒层,加剧磨损. 相同的格-

棒间夹持力减弱的第二阶段(燃料包壳表面氧化膜磨 棒间间隙条件下,流速为7 m/s的磨损量要比流速为5 m/s