Page 120 - 《摩擦学学报》2021年第3期

P. 120

第 3 期 周峰, 等: 两类润滑剂物性参数和摩擦系数的高通量分子动力学计算 409

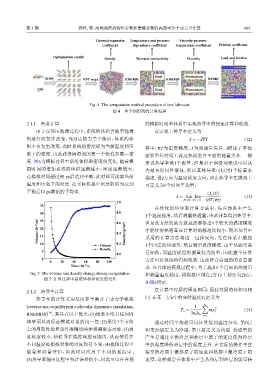

Thermal expansion Temperature and pressure Viscosity-pressure-

coefficient dependence coefficient temperature coefficient Friction coefficient

Optimization results

Density Thermal conductivity Viscosity Load and friction

Heat Momentum

Array NPT relax RNEMD RNEMD NEMD

Heat Momentum

Fig. 4 The computation method procedure of one lubricant

图 4 单个润滑剂的计算流程

2.1.1 密度计算 的模拟时间和体系中实现热导率的快速计算和收敛.

由于在等压弛豫过程中,系统的体积会随着弛豫 在宏观上热导率定义为

的进行而发生改变,当到达热力学平衡后,体系的体 J = −λ∇T (12)

积不再发生改变,此时系统的密度即为当前温度和压 其中: ∇T为温度梯度, 为热通量矢量. J描述了单位

J

强下的密度. 由此获得润滑剂的第一个物性参数—密 面积单位时间上流过热流垂直平面的能量大小. 一般

度. 图5为模拟过程中系统体积和密度的变化. 随着模 来说热导率是1个张量,但是对于润滑剂来说可以认

拟时间的增加系统的体积逐渐减小,密度逐渐增大, 为是各项同性液体,所以其热导率可以用1个标量来

在模拟时间超过90 ps后达到平衡,此时即可读取当前 描述. 设z方向为温度梯度方向,那么热导率在微观上

温度和压强下的密度. 在实际模拟中密度的值为达到 可定义为1个时间平均量:

平衡后10 ps数据的平均值.

⟨J z (t)⟩

λ = lim lim− ⟨∂T/∂z⟩ (13)

1.0 ∂T/∂z→0t→∞

35

在传统的热导率计算方法中,先在体系中产生

30 0.8

1个温度梯度,然后测量热通量,由此计算得到热导率.

Volume×10 −35 /m 3 20 0.4 Density/(g/cm 3 ) 才能使得热通量在计算时的涨落比较小. 而本项目中

25

但是此方法的缺点就是需要给出1个较大的温度梯度

0.6

15

采用的计算方法将这一过程反向,先在体系中施加

10 0.2

Volume 1个固定的热通量,然后测量温度梯度. 由于热通量是

Density

5 已知的,而温度梯度的测量较为简单,因此整个计算

0.0

0 方法可以很快地得到收敛. 由此符合高通量的计算要

0 20 40 60 80 100

−12

Time×10 /s 求. 在具体的模拟过程中,为了施加1个已知的热通量

Fig. 5 The volume and density change during computation 和测量温度梯度,将模拟区域在z方向上划分为20层,

图 5 计算过程中系统体积和密度的变化

如图6所示.

2.1.2 热导率计算 在计算中每层的厚度相同,因此每层的体积也相

热导率的计算采用反向非平衡分子动力学模拟 同. 在某一层 k中的实时温度 定义为

T k

(reverse non-equilibrium molecular dynamics simulation, 1 n k ∑

T k = m i v 2 i (14)

[14]

RNEMDS) ,其具有以下优点:(1)体系中没有任何固 3n k k B i∈k

体壁面从而保证模拟对象的均一性;(2)采用3个方向 通过时间平均就可以计算得到温度分布. 第0层

上的周期性边界条件准确反映体相凝聚态对象;(3)温 和第20层定义为冷层,第11层定义为热层. 热通量的

度梯度较小,热传导在线性响应范围内,从而使得在 产生是通过交换冷层和热层中原子的速度使得冷层

不同温度处模拟对象的密度保持不变;(4)模拟过程中 中的温度降低热层中的温度上升. 在实际的操作中直

能量和动量守恒,因此可以应用于不同的系综中; 接交换冷层中最热原子的速度和热层中最冷原子的

(5)热导率输出过程中统计误差较小,因此可以在合理 速度,这样就会在体系中产生从热层到冷层的能量传