Page 7 - 《摩擦学学报》2020年第6期

P. 7

690 摩 擦 学 学 报 第 40 卷

−5 3 −4 3

10 mm /(N·m)、1.97×10 mm /(N·m). 减弱[见图3(a~c)];在600 ℃,磨损表面发生严重的黏

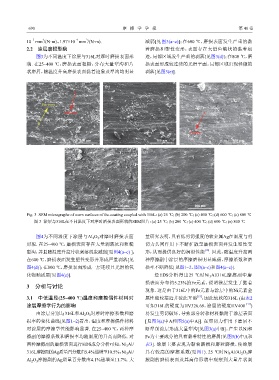

2.2 涂层磨损形貌 着磨损和塑性变形,表面存在大量鱼鳞状的黏着痕

图3为不同温度下涂层与316L对摩时磨损表面形 迹,局部区域发生严重的剥落[见图3(d)];在800 ℃,磨

貌. 在25~400 ℃,磨损表面粗糙,分布大量犁沟和片 损表面形成较连续的光滑平面,局部区域出现轻微的

状磨屑,随温度升高磨损表面黏着迹象及犁沟均明显 剥落[见图3(e)].

(a) (b) (c)

A

Furrows

Adhesive A

B

Peeling

100 μm 100 μm 100 μm

(d) (e)

100 μm 100 μm

Fig. 3 SEM micrographs of worn surfaces of the coating coupled with 316L:(a) 25 ℃;(b) 200 ℃;(c) 400 ℃;(d) 600 ℃;(e) 800 ℃

图 3 涂层与316L在不同温度下对摩时磨损表面形貌的SEM照片:(a) 25 ℃;(b) 200 ℃;(c) 400 ℃;(d) 600 ℃;(e) 800 ℃

图4为不同温度下涂层与Al O 对摩时磨损表面 量研究表明,具有低剪切强度的软金属Ag在温度与剪

2

3

形貌. 在25~400 ℃,磨损表面存在大量剥落坑和粗糙 切力共同作用下不断扩散至磨损表面并发生塑性变

[18]

犁沟,并且随温度升高片状剥落现象减弱[见图4(a~c) ]; 形,从而提供良好的润滑性能 . 因此,随温度升高两

在600 ℃,磨损表面发生塑性变形并形成严重剥落[见 种摩擦副中涂层的摩擦磨损明显减弱,摩擦系数和磨

图4(d)];在800 ℃,磨损表面形成一层连续且光滑的氧 损率不断降低[见图1~2、图3(a~c)和图4(a~c)].

化物釉质层[见图4(e)]. 经EDS分析得出25 ℃时Ni Al/316L摩擦副中磨

3

损表面分布约5.23%的Fe元素,说明涂层发生了黏着

3 分析与讨论

现象. 这是由于316L中的Fe元素与涂层中的Ni元素金

3.1 中低温段(25~400 ℃)温度和摩擦偶件材料对 属性能较接近并彼此互溶 ,因此较软的316L (由表2

[19]

[11]

涂层摩擦学行为的影响 可知316L的硬度为HV326.69,涂层的硬度HV400 )

由涂层分别与316L和Al O 对摩时摩擦系数和磨 易发生剪切破坏,导致部分转移材料黏附于涂层表面

2

3

损率的变化曲线(见图1~2)看出,温度和摩擦偶件材料 [见图3(a)中A和图5(a)中A)]. 在剪切力作用下磨屑不

对涂层的摩擦学性能影响显著. 在25~400 ℃,两种摩 断犁削涂层形成大量犁沟[见图3(a)中B],产生以Ni和

擦副的摩擦系数和磨损率均随温度的升高而降低. 对 Fe为主要成分的具有黏着特性的磨屑[见图5(b)中A和

两种摩擦副的磨损表面进行EDS成分分析可知,Ni Al/ 表3]. 涂层主要表现为黏着磨损和磨粒磨损,使涂层

3

316L摩擦副的Ag质量百分数由5.4%递增至10.5%,Ni Al/ 具有较高的摩擦系数(见图1). 25 ℃时Ni Al/Al O 摩

3 3 2 3

Al O 摩擦副的Ag质量百分数由4.1%递增至11.7%. 大 擦副的磨损表面及其高倍形貌中观察到大量片状剥

2

3