Page 32 - 《摩擦学学报》2020年第5期

P. 32

第 5 期 李嘉祺, 等: 氮合金化堆焊合金往复式摩擦磨损行为的研究 587

在工业生产中,马氏体不锈钢由于具备高强度和 利用Sigma-500型扫描电子显微镜对堆焊合金试

耐磨性,被广泛用于制造关键摩擦副零部件,如阀门、 样进行显微组织观察;使用XRD衍射仪(D/MAX2500,

齿轮和轴等 [1-3] . 此类摩擦副零部件作为机械传动系统 Japan)对堆焊合金试样进行物相分析,管电压40 kV,

中常用的部件,长时间工作在摩擦磨损环境中,常常 管电流40 mA,步进扫描方式,扫描范围为30°~90°,扫

因摩擦副表面之间过度摩擦造成磨损而报废. 通过堆 描速度为0.01 (°)/s;试样经线切割后磨制成小于20 μm

焊技术在磨损零件表面熔覆1层高耐磨堆焊合金,可 厚的薄片,采用离子减薄仪进行减薄,使用JEM-2010

快速修复磨损零件,并使其超过原有抗磨损能力 [4-5] . (UHR)场发射透射电镜进行显微组织观察;利用HR-

国内外学者通过改变钢中碳和微合金元素的组 150AL洛氏硬度仪测量堆焊合金试样的硬度值,在不

合关系,开发了一系列耐磨堆焊合金,如CrC、WC、NbC、 同位置测量5次取平均值.

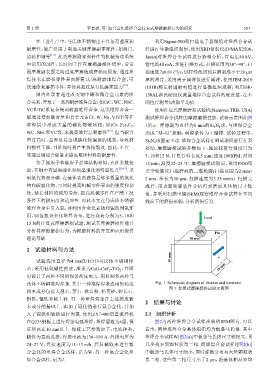

VC和TiC系复合硬面耐磨堆焊合金. 这类堆焊合金一 使用往复式摩擦磨损试验机(Nanovea TRB,USA)

般通过增加碳含量和合金元素Cr、W、Nb、V和Ti等在 测试堆焊合金试样的摩擦磨损性能,试验示意图如图

堆焊层中形成大量的碳化物硬质相,如(Cr,Fe) C 、 1所示. 摩擦副为直径为6 mm的Si N 球,与堆焊合金

7 3

3

4

WC、NbC和VC等,来提高堆焊层耐磨性 [6-9] . 但当碳含 形成“球-盘”接触,润滑条件为干摩擦. 试验过程中,

量过高时,晶界处易出现碳化物偏聚的现象,导致材 Si N 球固定不动. 堆焊合金试样在测试期间进行往复

4

3

料韧性下降,且堆焊时易产生焊接裂纹. 因此,不宜一 移动. 摩擦磨损试验参数如下:施加载荷分别设置为

味通过增加含碳量来提高堆焊材料的耐磨性. 5、10和15 N;往复行程长度5 mm;速度100RPM;时间

鉴于氮原子和碳原子晶体结构相似,点阵常数接 15 min;温度22~25 °C. 摩擦磨损试验后,采用PS50型

近,在钢中有固溶强化和细晶强化的明显优点 [10-13] . 采 光学轮廓仪扫描磨痕的三维轮廓(扫描范围为2 mm×

用氮代替部分碳,在基体表面获得足够多数量的氮化 2 mm,步长为10 μm,扫描速度为3.33 mm/s). 扫描完

物和碳氮化物,可同时提高机械零件表面的强度和韧 成后,用表面轮廓软件分析得到磨痕具体的尺寸数

性,延长材料的使用寿命,提高机械零件在严酷工况 值,并采用扫描电镜(SEM)观察堆焊合金试样在不同

条件下的耐用度和适应性. 因此本文在马氏体不锈钢 载荷下的磨损形貌,分析磨损行为.

堆焊合金中引入氮,并利用合金元素钛和铌的固氮作

用,制备氮合金化堆焊合金,进行载荷分别为5、10和

Load

15 N的往复式摩擦磨损试验,测试其摩擦磨损性能并

分析其摩擦磨损行为,为耐磨材料的开发和应用提供

Pin

Si 3 N 4

理论基础. 10 mm

1 试验材料与方法

10 mm v

试验选用直径为4 mm的1Cr13马氏体不锈钢焊

芯,采用低氢碱性药皮,渣系为CaO-CaF -TiO ,并同 10 mm

2

2

时设计了两种不同的焊条药皮配方,用以制备两种马

氏体不锈钢堆焊焊条. 其中一种堆焊焊条选用的药皮 Fig. 1 Schematic diagram of friction and wear test

图 1 往复式摩擦磨损试验示意图

粉末成分包括大理石、萤石、钛白粉、锆英砂、钾长石、

钼铁、锰铁和稀土硅. 另一种堆焊焊条在上述药皮粉

2 结果与讨论

末成分的基础上,添加了氮化铬进行氮合金化,并加

入了铌铁和钛铁进行固氮. 使用ZX7-400型直流焊机 2.1 组织分析

在Q235钢板上进行焊条电弧堆焊,堆焊层数为6层,保 图2为两种堆焊合金试样形貌的SEM照片. 可以

证层高在10 mm以上. 焊接工艺参数如下:电流种类、 看出,两种堆焊合金基体组织均为板条马氏体,其中

极性为直流反接,焊接电流为130~150 A,焊接电压为 堆焊合金试样W[图2(a)]中板条马氏体尺寸较粗大,且

24~27 V,焊接速度为11~13 m/h. 焊后截取未进行氮 几乎找不到颗粒状第二相. 而堆焊合金试样J[图2(b)]

合金化的堆焊合金试样,记为W;另一种氮合金化堆 中板条马氏体尺寸细小,同时弥散分布有大量颗粒状

焊合金试样,记为J. 第二相. 这些第二相尺寸小于2 μm,沿基体和晶界均