Page 35 - 《摩擦学学报》2020年第5期

P. 35

590 摩 擦 学 学 报 第 40 卷

磨损截面积减小了18.0%. 即与试样W相比,试样J的 合金试样的组织差异有关. 对堆焊试样J而言,碳氮化

磨痕深度减小了20.0%以上,磨痕截面积减小7.4%以 物的形成对堆焊合金具有显著的细晶强化和弥散强

[16]

上,表明氮合金化堆焊合金具有更加优异的耐摩擦磨 化作用(图2和图4),提高了材料的强度和韧性 ,一定

损性能. 程度上增强了堆焊合金的抗剪切强度,减少了磨屑的

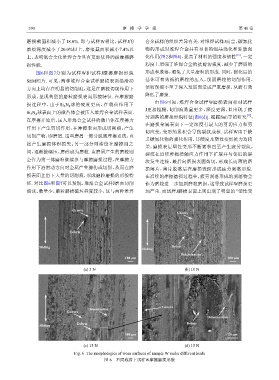

图6和图7分别为试样W和试样J摩擦磨损形貌 形成和脱落,避免了大量磨粒的形成. 同时,强化后的

SEM照片. 可见,两种堆焊合金试样磨损表面沿滑动 基体可有效抵抗磨粒的压入,削弱磨粒的切削作用,

方向上均存在明显的切削痕,这是在磨粒切削作用下 使切削痕不至于深入发展而造成严重磨损,从而有效

形成,呈现典型的磨粒磨损表面形貌特征. 在摩擦磨 降低了磨损.

由图6可知,堆焊合金试样W磨损表面相对试样

损过程中,由于Si N 球的硬度更高,在载荷作用下

4

3

J更加粗糙,切削痕数量更多、深度更深,且出现了疲

Si N 球表面上的微凸体会被压入堆焊合金试样表面.

4

3

[17]

劳剥落的磨损形貌特征[图6(d)]. 根据Suh等的研究 ,

在摩擦开始后,压入堆焊合金试样的微凸体在摩擦力

在磨损金属表面下一定深度有最大的剪切应力和剪

作用下产生剪切作用,在摩擦表面形成切削痕,产生

切应变,变形的累积会导致裂纹成核. 试样W由于缺

切削产物,即磨屑. 这些磨屑一部分脱离摩擦系统,直

乏碳氮化物的强化作用,其硬度及塑性变形抗力均较

接产生磨损体积损失;另一部分则滞留在摩擦副之

差,磨损表层塑性变形不断累积直至产生疲劳裂纹,

间,逐渐被碾压、磨碎成为磨粒. 由磨屑产生的磨粒则

裂纹在后续摩擦接触应力作用下扩展并与邻近的裂

会作为第三体磨粒继续参与摩擦磨损过程,在摩擦力 纹发生连接,最后向磨损表面剪切,形成长而薄的磨

作用下沿滑动方向对金属产生擦伤或切削,从而在磨 损薄片,薄片脱落后在磨损表面形成疲劳剥落形貌.

损表面上留下大量的切削痕,形成磨粒磨损的形貌特 在后续的摩擦磨损过程中,疲劳剥落形成的剥落物会

征. 对比图6和图7可以发现,堆焊合金试样J磨面切削 作为磨粒进一步加剧磨粒磨损,这导致试样W磨损更

痕浅、数量少,磨粒磨损破坏程度较小,这与两种堆焊 加严重. 而试样J磨损表面上则出现了明显的“塑性变

Groove

Groove

Debris

Sliding Debris

Sliding

Delamination

100 μm 100 μm

(a) 5 N (b) 10 N

Groove

Delamination

Groove

Delamination

Debris Debris

Sliding

100 μm 20 μm

(c) 15 N (d) 15 N

Fig. 6 The morphologies of worn surfaces of sample W under different loads

图 6 不同载荷下试样W摩擦磨损形貌