Page 27 - 《摩擦学学报》2020年第5期

P. 27

582 摩 擦 学 学 报 第 40 卷

28 26

mm

SZ WB SZ PM

Fig. 5 Sampling schematic

图 5 焊缝和软化区试样的取样位置示意图

5.5

BM 700

5.0

WB

4.5 SZ 600

4.0

Wear mass/g 3.5 Hardness, HV 500

3.0

400

2.5

PM

2.0 WB

300

1.5 SZ

1.0 200

1×10 5 2×10 5 3×10 5 0 1×10 5 2×10 5 3×10 5

Number of cycles Number of cycles

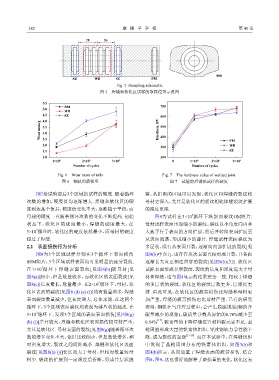

Fig. 6 Wear mass of rails Fig. 7 The hardness value of welded joint

图 6 钢轨的磨损量 图 7 试验前后钢轨试样的硬度

图7是试验前后3个区域的试样的硬度. 随着循环 落,从折断的区域可以发现,软化区和焊缝的裂纹较

次数的增加,硬度值均逐渐增大. 焊缝和软化区的硬 母材更深入,尤其是软化区的裂纹相比焊缝裂纹扩展

度到达某个值后,硬度值变化不大,逐渐趋于平稳,而 的深度更深.

5

母材的硬度一直随着循环次数的变化不断提高. 初始 图9为试样在3×10 循环下纵剖面裂纹OM照片.

状态下,软化区的硬度最小,焊缝的硬度最大,在 母材试样表面出现细小的裂纹,裂纹以小角度向内并

5

3×10 循环时,软化区的硬度依然最小,而母材的硬度 大致平行于表面的方向扩展,然后并转向表面扩展至

超过了焊缝. 从表面脱落,形成细小的薄片. 焊缝试样表面裂纹为

2.2 表面损伤行为分析 多层状,既有从表面开裂,逐渐向内部扩展的裂纹[见

图8为3个区域试样分别在3个循环下表面损伤 图9(b)中点1],也存在从次表面直接形成开裂,并各自

SEM照片,3个区域试样表面均可见明显的疲劳裂纹. 逐渐长大直至相连贯穿的裂纹[见图9(b)点2]. 软化区

5

在1×10 循环下焊缝表面裂纹[见图8(b)]较母材[见 试样表面形成多层裂纹,裂纹的长度和深度远大于母

图8(a)]短小,但是数量较多,而软化区的表面裂纹[见 材和焊缝,这与图8显示的结果完全一致. 相较于焊缝

图8(c)]长度最长,数量最少. 在2×10 循环下,母材、软 的多层状的裂纹,软化区的裂纹层数更多,层厚度更

5

化区表面的裂纹[见图8 (d) (e) (f)]均有数量增多,焊缝 薄. 由此可见,在软化区的疲劳损伤比焊缝和母材更

表面裂纹数量减少,但长度增大. 总体来说,在这两个 加严重,焊缝的疲劳损伤也比母材严重. 已有的研究

循环下,3个区域表面裂纹均表现为薄片状的起皮. 在 表明,钢轨在气压焊过程中,会产生脱碳现象(钢的含

5

3×10 循环下,发现3个区域的表面表面损伤[见图8(g) 碳量减少的现象),碳质量分数从原始的0.78%减少至

(h) (j)]差异较大,焊缝和软化区表面损伤较母材严重, 0.54% ,碳含量的下降焊缝位置材料碳元素不足,晶

[17]

尤其是软化区. 母材表面的裂纹[见图8(g)]随着循环次 粒周围形成大量的铁素体组织,导致钢轨力学性能下

数的增多变化不大,依旧比较细小,但是数量增多,相 降,成为裂纹的起源 [17-18] . 而在本试验中,在焊缝组织

对密度增大,裂纹之间间距减小. 焊缝和软化区表面 中发现了晶粒周围分布的铁素体组织,如图3(b)和

裂纹[见图8(h) (j)]长度远大于母材,但相对数量较母 图4(b)所示,从而加重了焊缝表面的疲劳损伤. 结合

材少. 裂纹的扩展到一定深度后折断,形成片层状脱 图8、图9,这也很好地解释了磨损量的变化,软化区无