Page 8 - 《摩擦学学报》2020年第4期

P. 8

418 摩 擦 学 学 报 第 40 卷

表 3 空蚀试验条件 分分布变化,并用JSM-6701F 冷场发射扫描电镜(FESEM)

Table 3 Experimental conditions of the cavitation 进一步考察微观表面在空蚀过程中的演变过程.

erosion tests

Experimental conditions Specification 2 结果与讨论

Cavitation medium Tap water

Temperature 25±2 ℃ 2.1 金相组织形貌

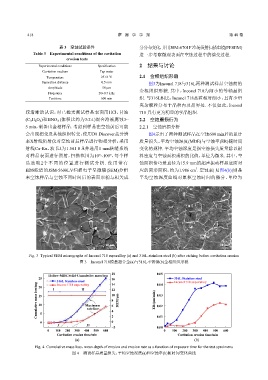

Separation distance 0.5 mm 图3为Inconel 718与316L两种测试样品空蚀前的

Amplitude 50 μm

金相组织形貌. 其中,Inconel 718为细小的等轴晶组

Frequency 20±0.5 kHz

Test time 600 min 织. 与316L相比,Inconel 718晶粒相对细小,且有少量

夹杂颗粒分布于晶粒内及晶界处. 不仅如此,Inconel

较清晰的认识,对已抛光测试样品表面用HCl、甘油 718 具有更为明显的孪晶组织.

(C H O )和HNO (体积比约为3:2:1)混合溶液腐蚀3~ 2.2 空蚀磨损行为

3

3

3

8

5 min,制备出金相样品. 考虑到样品在空蚀前后可能 2.2.1 空蚀磨损分析

会出现相变及其他组织转变,使用D8 Discover高分辨 图4示出了两种测试样品在空蚀600 min后的累计

率X射线衍射仪对空蚀前后样品进行物相分析,采用 质量损失、平均空蚀深度(MDE)与空蚀率(ER)随时间

射线Cu-Kα,波长λ为1.541 8 Å并选用1 mm狭缝系统 变化的规律. 平均空蚀深度是指空蚀损失质量除以材

对样品表面进行照射,扫描范围为10°~100°,每个样 料密度与空蚀面积乘积的比值,单位为微米. 其中,空

品选取2个不同的位置进行测试分析. 使用带有 蚀面积恰巧是直径为15.9 mm的超声振动样品底面对

2

EDS能谱的JSM-5600LV扫描电子显微镜(SEM)分析 应的圆形面积,约为1.986 cm . 空蚀率[见图4(b)]则是

未空蚀样品与空蚀不同时间后的表面形貌与相关成 平均空蚀深度曲线对累积空蚀时间的微分,单位为

(a) (b)

10 μm 10 μm

Fig. 3 Typical SEM micrographs of Inconel 718 superalloy (a) and 316L stainless steel (b) after etching before cavitation erosion

图 3 Inconel 718镍基超合金(a)与316L不锈钢(b)金相组织形貌

18 0.05

Hollow-MDE Solid-Cumulative mass loss

25 16 316L Stainless steel

316L Stainless steel 14 0.04 Incone1718 superalloy

Cumulative mass loss/mg 15 Maximum 10 DEM/μm ER/(μm/min) 0.03

Incone1718 superalloy

20

II

I

12

8

10

6

0.02

rate line

4

0 5 2 0 0.01

I II −2 0.00

0 100 200 300 400 500 600 0 100 200 300 400 500 600

Cavitation erosion time/min Cavitation erosion time/min

(a) (b)

Fig. 4 Cumulative mass loss,mean depth of erosion and erosion rate as a function of exposure time for the test specimens

图 4 测试样品质量损失、平均空蚀深度(a)和空蚀率(b)随时间变化曲线