Page 61 - 《摩擦学学报》2020年第4期

P. 61

第 4 期 任晓燕, 等: ZCuPb 20 Sn 5 合金耐磨性能研究 471

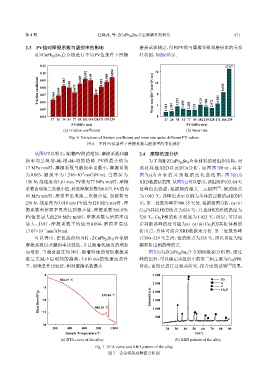

2.3 PV值对摩擦系数与磨损率的影响 磨损试验测定,得到PV值与摩擦系数和磨损率的关系

对ZCuPb Sn 合金销进行不同PV值条件下摩擦 柱状图,如图6所示.

20

5

0.11 17.07

0.10 0.085 0.092 0.09 0.088 0.094 16

Friction coefficient 0.08 0.063 0.069 0.082 0.08 0.073 0.07 0.081 Wear rate/[10 −7 mm 3 /(N·m)] 12 8 4.561 8.639

0.09

0.07

0.06

0.05 4 1.516 1.797 3.525 2.695 2.281 2.21 4.15 3.386 2.972

0.04 0

17 26 34 51 77 85 102 119 128 171 179 239 17 26 34 51 77 85 102 119 128 171 166 239

PV/(MPa·m/s) PV/(MPa·m/s)

(a) Friction coefficient (b) Wear rate

Fig. 6 Variations of friction coefficient and wear rate under different PV values

图 6 不同PV值条件下摩擦系数与磨损率的变化规律

从图6可以看出,随着PV值的增加,摩擦系数和磨 2.4 摩擦机理分析

损率均呈现增-减-增-减-增的趋势. PV值最小值为 为了判断ZCuPb Sn 合金材料的相组织结构,对

5

20

17 MPa·m/s时,摩擦系数与磨损率也最小,摩擦系数 该材料做XRD以及DTA分析,如图图7所示,其中

3

−7

为0.063,磨损率为1.516×10 mm /(N·m). 当载荷为 图 7(a)为 合 金 的 差 热 数 据 变 化 曲 线 图 , 图 7(b)为

150 N,线速度为3.61 m/s,PV值为77 MPa·m/s时,摩擦 XRD数据结果图. 从图7(a)可以看出,该组织在935.84 ℃

[29]

系数出现第二次极小值,此处摩擦系数为0.073. PV值为 处峰值比较强,根据铜的相关二元相图 ,铜的熔点

85 MPa·m/s时,磨损率出现第二次极小值. 当载荷为 为1 083 ℃,该峰值表示以铜为基体的富锡的α相的析

250 N,线速度为3.610 m/s PV值为128 MPa·m/s时,摩 出,第二处放热峰在900.35 ℃处. 根据相图分析,(α+δ+

擦系数和磨损率再次达到极小值,摩擦系数为0.070. Cu P)共析相的熔点为628 ℃,并且δ相的形成温度为

3

PV值在最大值239 MPa·m/s时,摩擦系数与磨损率也 520 ℃,Cu P相的析出温度为1 022 ℃,所以,可以初

3

最大,此时,摩擦系数平均值为0.094,磨损率高达 步判断该峰值处可能为α+ (α+δ)+Cu P的共析体相的

3

3

−7

17.07×10 mm /(N·m). 析出点,具体可结合XRD数据来分析. 第三处放热峰

可以得出,在低载荷50 N时,ZCuPb Sn 合金销 在300~329 ℃之间,铅的熔点为328 ℃,所以该处为铅

20

5

摩擦系数以及磨损率比较低,并且随着线速度的增加 颗粒析出相的峰值点.

而增加. 当载荷超过50 N时,随着转速的增加摩擦系 图7(b)为ZCuPb Sn 合金XRD数据分析图,通过

20

5

数呈先减小后增加的趋势,3.610 m/s的线速度条件 峰值比对,可以确定该组织中的第二相主要为Cu P相.

3

[30]

下,润滑条件比较好,相对摩擦系数最小. 对此,前期已进行过相关研究,结合前期试验 结果,

0 3 000

300.49 ℃ Pb

2 500 α

−5 2 000 δ

Cu 3 P

Heat flow/(W/g) −10 900.35 ℃ Intensity/a.u. 1 500

935.84 ℃

1 000

−15

500

−20

200 400 600 800 1 000 20 30 40 50 60 70 80 90

Sample Temperature/℃ 2θ/(°)

(a) DTA curve of the alloy (b) XRD pattern of the alloy

Fig. 7 DTA curve and XRD pattern of the alloy

图 7 合金相组成数据分析图