Page 67 - 《摩擦学学报》2021年第6期

P. 67

852 摩 擦 学 学 报 第 41 卷

(a) (b)

Liquid Liquid

(d) (c)

γ-Fe

γ-Fe

γ-Fe

γ-Fe WC

Liquid Liquid

(e) (f)

M 23 C 6 M 23 C 6

Liquid

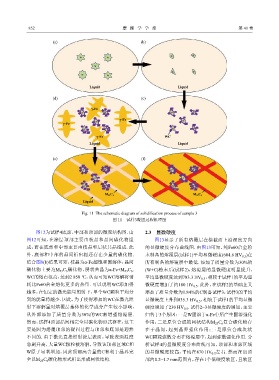

Fig. 11 The schematic diagram of solidification process of sample 3

图 11 试样3凝固过程机理图

图12为试样4底部、中部和顶部的微观结构图. 由 2.3 显微硬度

图12可知,在涂层顶部主要由枝晶和晶间碳化物组 图13显示了所有熔覆层在横截面上沿深度方向

成,而在底部和中部主要由枝晶和层状共晶组成. 此 的显微硬度分布曲线图. 由图13可知,纯Fe60合金粉

外,底部和中部的晶间析出相还存在少量的碳化物. 末制备的熔覆层(试样1)平均显微硬度(604.6 HV )在

0.5

结合图8(b)结果可知,枝晶为α-Fe超饱和固溶体,晶间 所有制备的熔覆层中最低. 添加了质量分数为30%的

碳化物主要为M C 碳化物,层状共晶为α-Fe+M C . (W+C)粉末后(试样2),熔覆层的显微硬度明显提升,

23 6

23 6

WC的熔点很高,达到2 850 ℃,从而可知WC溶解将消 平均显微硬度达到783.3 HV ,相较于试样1的平均显

0.5

耗比Fe60合金熔化更多的热量. 可以说明WC添加得 微硬度增加了约180 HV . 此外,在试样2的基础上又

0.5

越多,在恒定的激光能量照射下,单个WC颗粒平均分 添加了质量分数为1.84%的C制备试样3,试样3的平均

到的能量将越少. 因此,为了使得添加的WC在激光照 显微硬度上升到835.3 HV ,相较于试样1的平均显微

0.5

射下溶解量对熔覆层基体的化学成分产生较小影响, 硬度增加了230 HV . 试样2~3显微硬度的增加,主要

0.5

从外部添加了质量分数为30%的WC来增强熔覆层. 归咎于3个原因:一是W固溶于α-Fe中所产生固溶强化

然而,试样4顶部晶间相完全以碳化物形式存在,这主 作用;二是原位合成的网状结构M C 复合碳化物存

23 6

要是因为熔覆顶部的凝固过程与顶部和底部是迥然 在于晶间,起到晶界强化作用;三是原位合成块状

不同的. 由于激光直接照射涂层表面,导致表面温度 WC颗粒弥散分布在熔覆层中,起到弥散强化作用. 分

急剧升高,大量WC颗粒被溶解,导致该顶部区域C和 析试样4的显微硬度分布曲线可知,顶部和顶部区域

W原子显著增加,因此顶部高含量的C有利于晶界完 的显微硬度较高,平均在870 HV 左右. 然而在离顶

0.5

全以M C 碳化物形式析出形成网状结构. 部约0.2~1.7 mm范围内,存在1个低硬度软区,且软区

23 6