Page 52 - 《摩擦学学报》2021年第6期

P. 52

第 6 期 巩龙飞, 等: 食品级滑石粉对复合铝基润滑脂摩擦学性能的影响 837

500

(a) (b)

100

80 450

60 Epitaxy initial degradation

Weight/% 40 Base grease (Bg) T/℃ 400 Epitaxy termination degradation

temperature

20 Bg+0.5% F-Talc 350 temperature

Bg+1.0% F-Talc

Bg+1.5% F-Talc

Bg+2.0% F-Talc

0

300

100 200 300 400 500 600 0.0 0.5 1.0 1.5 2.0

T/℃ Mass fraction of F-Talc/%

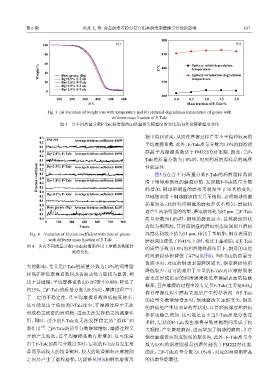

Fig. 3 (a) Variation of weight loss with temperature and (b) epitaxial degradation temperature of grease with

different mass fraction of F-Talc

图 3 含不同质量分数F-Talc润滑脂的(a)质量损失随温度的变化及(b)外延降解温度变化

0.3 貌中得到证实,从而使摩擦过程产生不平稳和较高的

FM 222 Average friction coefficient: 0.099

0.2 平均摩擦系数. 此外,F-Talc质量分数为1.0%的润滑脂

0.1

0.0 样品平均摩擦系数优于FM222的对比脂. 因此,当F-

Bg+2.0% F-Talc Average friction coefficient: 0.094

0.2

0.1 Bg+1.5% F-Talc Average friction coefficient: 0.090 Talc的质量分数为1.0%时,对应的润滑脂样品的减摩

Friction coefficient 0.2 Bg+1.0% F-Talc Average friction coefficient: 0.080 滑下钢球和钢盘的磨痕形貌. 发现随F-Talc质量分数

0.0

性能最佳.

图5为在含不同质量分数F-Talc的润滑脂样品润

0.1

0.0

0.2

0.1

0.0

Bg+0.5% F-Talc Average friction coefficient: 0.089 的增加,钢球和钢盘的磨痕形貌发生了显著的变化.

0.2 基础脂润滑下钢球磨斑较大且不规则,表明钢球的磨

0.1

0.0 损量较高,此时对应钢盘的磨痕形状不均匀,磨痕轨

Base grease (Bg) Average friction coefficient: 0.107

0.2

迹产生两条明显的沟壑,磨痕较深处为87 μm. 当F-Talc

0.1

0.0 质量分数为1.0%时,钢球的磨斑最小,且其磨斑形状

0 150 300 450 600 750 900

Time/s 近似为椭圆形,其对应钢盘的磨痕形态较规则且磨痕

Fig. 4 Variation of friction coefficient with time of grease 深度达到较小值为51 μm,相比于基础脂,钢盘表面的

with different mass fraction of F-Talc 磨痕深度降低了约41%. 同时,相比于基础脂,在F-Talc

图 4 含有不同质量分数F-Talc润滑脂作用下摩擦系数随时 的质量分数为1.0%的润滑脂样品作用下,钢盘的单位

间的变化

时间磨损体积降低了47%(见图6). 当F-Talc的质量分

数较少时,对应的钢球表面磨斑较大,钢盘磨损体积

大的影响,尤其是F-Talc的质量分数为1.0%的润滑脂

降低较少,这可能是由于少量的F-Talc对应摩擦副表

样品在降低摩擦系数和改善波动性方面较为显著. 相

面无法形成稳定的润滑膜来降低摩擦副表面的接触

比于基础脂,平均摩擦系数由0.107降至0.080,降低了

概率,且在摩擦的过程中没有足量F-Talc(主要是SiO )

2

约25%. 当F-Talc的质量分数为0.5%时,摩擦过程产生

修补摩擦过程中磨痕表面所产生的犁状沟. 当F-Talc

了一定的不稳定性,且平均摩擦系数降低幅度较小,

的质量分数继续增加时,钢球磨斑又逐渐变大,钢盘

这可能是由于添加的F-Talc过少,在摩擦过程中无法

的磨痕处产生较明显的犁状沟,且其磨痕深度和磨损

形成稳定致密的润滑膜,进而无法发挥稳定的减摩作 体积也随之增加,这可能是由于当F-Talc质量分数过

用,同时,过少的F-Talc也无法发挥稳定的“滑移”润 多时,层状的F-Talc发生堆叠导致摩擦副间形成了较

[13]

滑作用 . 当F-Talc的质量分数继续增加,摩擦过程又 大颗粒,产生磨粒磨损,进而增加了钢球的磨斑,并在

开始产生波动,且平均摩擦系数有所增加. 这可能是 钢盘磨痕表面形成较深的犁状沟. 此外,F-Talc质量分

由于F-Talc的质量分数过多时,层状的F-Talc易发生堆 数为1.0%的润滑脂样品抗磨性能优于FM222对比脂.

叠而形成较大的堆叠颗粒,较大的堆叠颗粒在摩擦副 因此,当F-Talc质量分数为1.0%时,对应的润滑脂样品

之间易产生了磨粒磨损,这能够从图5(b)钢盘磨痕形 的抗磨性能最佳.