Page 146 - 《摩擦学学报》2021年第6期

P. 146

第 6 期 马彦军, 等: Ag 2 S纳米粒子原位合成以增强PAI涂层机械和摩擦学性能 931

首先,在材料变形过程中,Ag S纳米粒子的存在产生 需要消耗更多的能量,从而增强了涂层的机械韧性和

2

应力集中效应,其周围的树脂基质被屈服,可以吸收 抗塑性变形能力. 在Ag S纳米粒子质量分数达到5.0%

2

大量的变形,能够有效增强涂层的强度和韧性. 其次, 时,这种应力集中效应和屈服变形效应达到最大,因

刚性Ag S纳米粒子的存在也会阻碍涂层变形过程中 此,对机械性能增强效果更为突出.

2

裂纹的扩展,促进裂纹的钝化和终止. 裂缝钝化或终 基于上述结果,选用原位合成Ag S纳米粒子质量

2

止的原因是无机Ag S纳米粒子不会引起大的伸长变 分数为5.0%的纳米复合涂层进行基本的理化性能(如

2

形,在较大拉应力的作用下Ag S粒子和基质部分界面 柔韧性、附着力和抗冲击性)测试,结果列于表1中,可

2

之间脱粘形成空隙,这样裂纹被钝化,不会发展成破 以看到所述涂层具有优异的理化性能,能够进一步满

坏性的裂纹. 此外,屈服和应力集中引起的界面脱粘 足实际的应用要求.

表 1 原位合成Ag 2 S纳米粒子增强纳米复合涂层的基本理化性能

Table 1 Basic physical and chemical properties of nano-composite coating with in-situ synthesized Ag 2 S nanoparticles

Properties Thickness/μm Adhesive grade Flexibility/mm Impact resistance/cm

Test results 25±5 1 1 50

−4

3

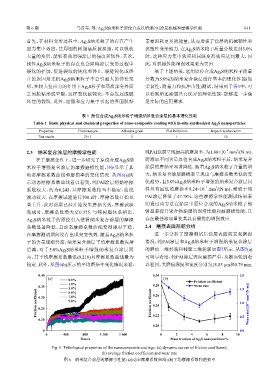

2.3 纳米复合涂层的摩擦学性能 纯PAI涂层呈现最高的磨损率,为1.80×10 mm /(N·m),

在干摩擦条件下,进一步研究了原位合成Ag S纳 而添加不同含量原位合成Ag S纳米粒子后,纳米复合

2 2

米粒子增强复合涂层的摩擦磨损性能,图6显示了其 涂层的磨损率显著降低. 随着Ag S纳米粒子含量的增

2

动态摩擦系数曲线和磨损率的变化情况. 从图6(a)所 大,纳米复合涂层磨损率呈现出与摩擦系数类似的变

示动态摩擦系数曲线看以看到,纯PAI涂层初始摩擦 化趋势,且5.0%Ag S纳米粒子增强的纳米复合涂层同

2

−5

3

系数较大,约为0.245,且摩擦系数相当不稳定,曲线 样具有最低的磨损率9.24×10 mm /(N·m),相较于纯

波动较大. 在摩擦试验进行700 s时,摩擦系数开始显 PAI涂层降低了47.78%. 这些摩擦学性能测试结果表

著上升,此时涂层已经开始发生磨损失效,摩擦试验 明通过该方法在涂层中原位合成的Ag S纳米粒子能

2

完成时,摩擦系数增大至0.375. 与纯树脂体系相比, 够显著提升聚合物涂层的润滑性能和耐磨损性能,且

Ag S纳米粒子的原位引入使得纳米复合涂层的摩擦 存在最佳添加量使其具有最优的增强效应.

2

系数显著降低,且动态摩擦系数曲线变得相对平稳, 2.4 磨损表面形貌分析

在摩擦测试期间没有出现突变失效. 随着Ag S纳米粒 进一步分析了摩擦测试后涂层表面的宏观磨损

2

子的含量逐渐升高,纳米复合涂层平均摩擦系数先增 情况,纯PAI涂层和Ag S纳米粒子增强纳米复合涂层

2

后减,对于5.0%Ag S纳米粒子增强纳米复合涂层而 的磨痕三维形貌和截面二维轮廓如图7所示. 从图7(a)

2

言,其平均摩擦系数最低(0.210)且摩擦系数曲线最为 可明显看出,纯PAI涂层表面磨损严重,从断面轮廓看

稳定. 此外,从图6(b)所示的平均磨损率变化情况来看, 以看到,其磨痕深度和宽度分别为18.83 μm和0.79 mm.

0.40 0.30 2.0

(a) 0.0% (b)

Friction coefficient

1.0%

0.35 3.0% 0.28 Wear rate 1.5

Friction coefficient 0.30 7.0% Friction coefficient 0.26 1.0 Wear rate/[10 −4 mm 3 /(N·m)]

5.0%

9.0%

0.24

0.25

0.20 0.22 0.5

0.20

0 0.0

0 400 800 1 200 1 600 0 2 4 6 8 10

Time/s Mass fraction of Ag 2 S nanoparticles/%

Fig. 6 Tribological properties of the nanocomposite coatings: (a) dynamic curves of friction coefficient;

(b) average friction coefficient and wear rate

图 6 纳米复合涂层的摩擦学性能:(a)动态摩擦系数曲线;(b)平均摩擦系数和磨损率