Page 135 - 《摩擦学学报》2021年第6期

P. 135

920 摩 擦 学 学 报 第 41 卷

z/μm z/μm

(a) (b) 16

14

2.0

y/mm 1.0 y/mm 1.0 12

15

0.5

0 10

10

8

0

6

0 0.5 1.0 1.5 2.0 2.5

x/mm 5 0 0.5 1.0 1.5 2.0 2.5 4

x/mm

2

0 0

z/μm z/μm

(c) (d)

12

8

1.0

10 7

1.0

y/mm 0.5 8 y/mm 0.5 6

0 0 5

6 4

0 0.5 1.0 1.5 2.0 2.5 0.0 0.5 1.0 1.5 2.0 2.5 3

4

x/mm x/mm 2

2 1

0

0

(e) z/μm (f) z/μm

5

15

1.0 1.0

4

y/mm 0.5 y/mm 0.5

3 10

0 0

2

5

0 0.5 1.0 1.5 0 0.5 1.0 1.5

x/mm 1 x/mm

0 0

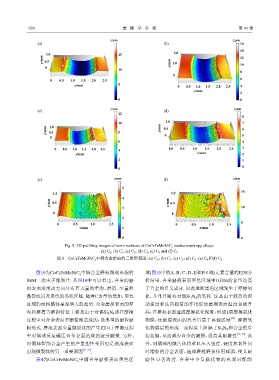

Fig. 9 3D profiling images of worn surfaces of CoCrFeMoNiC x medium-entropy alloys:

(a) C 0 , (b) C 1 , (c) C 2 , (d) C 3 , (e) C 4 and (f) C 5

图 9 CoCrFeMoNiC x 中熵合金磨痕的三维形貌图:(a) C 0 ,(b) C 1 ,(c) C 2 ,(d) C 3 ,(e) C 4 和(f) C 5

图10为CoCrFeMoNiC 中熵合金磨痕微观形貌的 域(图10中的A、B、C、D、E和F区域)元素含量的EDS分

x

SEM二次电子像照片. 从图10中可以看出,合金的磨 析结果. 合金磨痕表面黑色区域中O和Si的含量均高

痕表面沿滑动方向分布着大量的犁沟、磨屑、少量的 于合金的名义成分. 因此推断黑色区域发生了摩擦氧

微裂纹以及黑色的岛状区域. 随着C含量的增加,黑色 化,并且伴随有对偶Si N 的转移. 这是由于较高的滑

4

3

区域的面积整体呈现增大的趋势. 合金磨损表面的犁 动速度和法向载荷的作用促使磨痕表面温度急剧升

沟和磨屑等磨损特征主要是由于对偶Si N 球在摩擦 高,在磨痕表面造成摩擦氧化现象,形成1层摩擦氧化

3

4

[24]

过程中对合金表面不断犁削造成的,是典型的磨粒磨 物膜,使磨痕表面的氧含量高于其他区域 . 摩擦氧

损形式. 磨痕表面少量微裂纹的产生归因于摩擦过程 化物膜层的形成一定程度上阻隔了Si N 和合金的直

3

4

中对偶球反复碾压合金表面造成的疲劳磨损. 另外, 接接触,从而减少合金的磨损,提高其耐磨性 [12, 25] . 此

对偶球犁削合金产生的严重塑性变形也是造成表面 外,对偶球的微凸体将难以压入强度、硬度和韧性同

出现微裂纹的另一重要原因 [22-23] . 时增加的合金表面,造成磨粒磨损作用减弱,使其耐

表4为CoCrFeMoNiC 中熵合金磨损表面黑色区 磨性显著改善. 合金中少量碳化物的出现对配副

x