Page 119 - 《摩擦学学报》2021年第6期

P. 119

904 摩 擦 学 学 报 第 41 卷

用以改善珠光体车轮钢原始组织的均匀性,对比两种 试样,其主要化学成分(质量分数)为C:0.65%~0.77%;

不同原始组织的车轮钢试样在预磨损前后的滚动接 Si:0.15%~0.35%;Mn:1.00%~1.40%. 两种不同原始组

触疲劳性能,讨论不同微观组织的滚动接触疲劳机理. 织的ER9车轮钢,一种是少量先共析铁素体加片层状

珠光体,记作P+PF;另一种是粒状渗碳体颗粒分布在

1 材料与方法

铁素体基体上的回火索氏体组织,记作TS. 两种主试

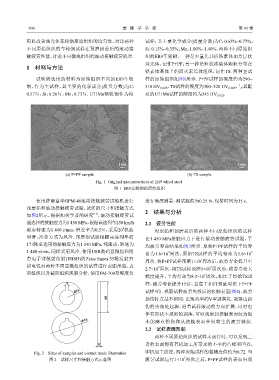

试验所选用的材料为原始组织不同的ER9车轮 样的原始组织如图1所示. P+PF试样的硬度约为290~

钢,作为主试样,其主要的化学成分(质量分数)为C: 310 HV 0.025 ,TS试样的硬度为300~320 HV 0.025 ,与其配

0.57%,Si:0.26%,Mn:0.73%. U71Mn钢轨钢作为陪 对的U71Mn试样的硬度约为345 HV 0.025 .

1 μm 1 μm

(a) P+PF sample (b) TS sample

Fig. 1 Original microstructures of ER9 wheel steel

图 1 ER9车轮钢的原始组织

使用济南益华GPM-40滚动接触疲劳试验机进行 进行硬度测量,测试载荷为0.25 N,保荷时间为15 s.

预磨损和滚动接触疲劳试验,试样的尺寸和接触方式

[11]

如图2所示,根据相关学者的研究 ,滚动接触疲劳试 2 结果与分析

验选择的接触应力为1 450 MPa,根据高速列车250 km/h 2.1 疲劳性能

确定转速为1 440 r/min,滑差率为0.5%,采用20 机油 对原始和预磨损后的两种不同原始组织的试样

#

润滑,冷却方式为风冷. 预磨损试验根据高速列车的 在1 450 MPa接触应力下进行滚动接触疲劳试验,平

17 t轴重选用的接触应力为1 140 MPa,纯滚动,转速为 均疲劳寿命结果如图3所示. 原始P+PF试样的平均寿

1 440 r/min,同样采用风冷. 使用USB数码显微镜和附 6 5

命为1.6×10 周次,原始TS试样的平均寿命为5.6×10

带电子背散射衍射(EBSD)的Zeiss Supra 55场发射扫

周次. 将P+PF试样预磨1×10 周次后,疲劳寿命提升至

5

描电镜对两种不同显微组织的试样进行表面形貌、表

6

5

2.7×10 周次,将TS试样预磨1×10 周次后,疲劳寿命大

面组织以及截面组织观察分析. 使用FM-700型硬度仪

幅度提升,平均寿命为8.3×10 周次,相比于原始TS试

6

5 样,疲劳寿命提升15倍,且高于相同预磨周次下P+PF

R15 试样3倍. 观察试样疲劳失效后的接触表面(图4),疲劳

60 损伤特点基本相同,出现典型的V型剥落坑,剥落由损

伤的尖角处起源,沿着试样滚动的方向扩展,同时也

伴有形状不规则的剥落,可以观察到接触表面较为细

Φ16 小的麻点损伤和从接触表面中间萌生的疲劳裂纹.

2.2 试样表面形貌

两种不同原始组织的试样未运行时,可以发现二

5 者的表面都有着机加工所带来的不平的凸峰和凹谷,

Fig. 2 Sizes of samples and contact mode illustration 即机加工纹理,两种原始试样的粗糙度值约为0.72. 当

5

图 2 试样尺寸和接触方式示意图 疲劳试验运行1×10 周次之后,P+PF试样的表面出现