Page 6 - 《真空与低温》2025年第4期

P. 6

陆聪聪等:基于超高纯氙低温精馏的规整填料传热传质模拟和优化设计 421

GM 制冷机

冷 废品氙

凝

器 T

液体分配锥

精

馏

段

产 原 提

品 料 馏

氙 氙 段

外塔

液位计

预 T

换 冷 再

热 制 沸 内塔

器 冷 器

机 T

(a)系统结构 (b)系统实物

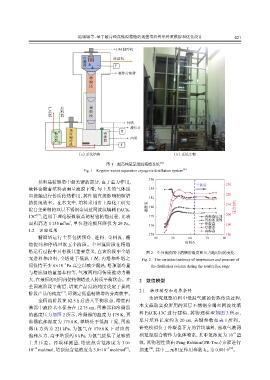

图 1 超高纯氪氙低温精馏系统 [16]

Fig. 1 Krypton-xenon separation cryogenic distillation system [16]

186

填料是精馏塔中最关键的部分,由于重力作用,

平衡后 230

液体会附着填料表面呈液膜下滑,与上升的气体逆 184

向接触进行传质传热作用,其性能直接影响精馏塔 220

182

的提纯效率。在本文中,填料采用由上海化工研究 210

院自主研制的双层不锈钢金属丝网波纹填料 PACK- 温度/K 180 压力/kPa

13C ,适用于理论板数较高的精密精馏过程,比表 178 再沸器底部 200

[17]

再沸器顶部

2

3

面积高达 1 135 m /m ,单位理论板压降仅为 29 Pa。 冷凝器

176 冷凝器 190

1.2 实验结果 再沸器

174 180

精馏塔运行主要包括预冷、进料、全回流、精 40 50 60 70 80

馏提纯和停机回收五个阶段。全回流阶段在精馏 时间/h

塔运行过程中具有极其重要意义,在该阶段中全塔 图 2 全回流阶段中精馏塔温度和压力随时间的变化

无进料和出料,全塔处于低温工况,内塔和外塔之 Fig. 2 The variation tendency of temperature and pressure of

−3

间保持至少 6 ×10 Pa 真空以减少漏热,塔顶制冷量 the distillation column during the total reflux satge

与塔底加热量基本相等,气液两相间传质推动力最

大,在最短的时间内使精馏塔进入传质平衡状态。在 2 数值模型

全回流阶段平衡后,塔底产品氙的纯度决定了提纯

2.1 物理模型和边界条件

阶段产品的纯度 ,可测定低温精馏塔的分离效率。

[17]

为研究规整填料中低温气液的传热传质过程,

全回流阶段在 62.5 h 后进入平衡状态,塔底再

本文截取实验所用的双层不锈钢金属丝网波纹填

沸器中液位基本保持在 12.75 cm,再沸器和冷凝器

的温度压力如图 2 所示,冷凝器的温度为 179 K,再 料 PACK-13C 进行建模,其物理模型如图 3 所示,

沸器底部温度为 179.8 K,整塔处于低温工况,再沸 单片填料长度约为 20 cm,关键参数如表 1 所列。

器压力约为 221 kPa,为氙气在 179.8 K 下对应的 研究模拟位于冷凝器下方的首块填料,选取气液两

−7

饱和压力,高于塔顶约 6 kPa,为氙气提供了足够的 相氪氙混合物作为流体物系,其中氪浓度为 10 量

上升压差。经取样测量,塔底氙含氪浓度为 3.0× 级,其物理性质由 Peng-Robison(PR-Twu)方程进行

[9]

[19]

−12

10 mol/mol,塔顶氙含氪浓度为 3.0×10 mol/mol 。 描述 ,其中二元相互作用参数 k P 为 R 0.001 9 。

−7

[18]