Page 115 - 摩擦学学报2025年第4期

P. 115

第 4 期 郑占模, 等: 二氧化硅纳米颗粒协同碳纤维增强复合材料防滑和耐磨性能研究 603

30 N-120 r/min TPU

(a) 5 (b)

x i x i +Δx

0

1 000 μm

z/μm −5

40 Depth/μm −10 f (x i )

20 −15 S i

0 Δx

−20 −20

−40 −25 Wear rate=0.11×10 mm /(N·m)

−3

3

5 216 μm 0 1 2 3 4 5

Width/mm

200 200

(c) — TPU — Si12-CF0 — Si9-CF3 (d) — TPU — Si12-CF0 — Si9-CF3

0 — Si6-CF6 — Si3-CF9 — Si0-CF12 0 — Si6-CF6 — Si3-CF9 — Si0-CF12

−200 −200

Depth/μm −400 Depth/μm −400

−600

−600

−800 50 N −800 30 N

60 r/min 120 r/min

−1 000 −1 000

0 1 2 3 4 5 0 1 2 3 4 5

Width/mm Width/mm

24 24

(e) Si12-CF0 Si9-CF3 Si6-CF6 21 (f) Si12-CF0 Si9-CF3 Si6-CF6

Si3-CF9

Wear rate/[10 −3 mm 3 /(N·m)] 6 60 r/min Wear rate/[10 −3 mm 3 /(N·m)] 12 6 30 N

Si0-CF12

Si3-CF9

Si0-CF12

21

0 3 3 0

10 30 50 60 120 180

Load/N Velocity/(r/min)

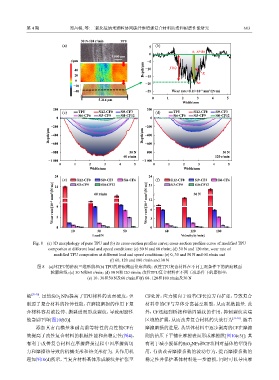

Fig. 8 (a) 3D morphology of pure TPU and (b) its cross-section profiles curve; cross-section profiles curve of modified TPU

composites at different load and speed conditions: (c) 50 N and 60 r/min; (d) 30 N and 120 r/m; wear rate of

modified TPU composites at different load and speed conditions: (e) 0, 30 and 50 N and 60 r/min and

(f) 60, 120 and 180 r/min and 30 N

图 8 (a)纯TPU的磨痕三维形貌和(b) TPU的磨痕截面伦廓曲线;改性TPU复合材料在不同工况条件下的磨痕截面

轮廓曲线:(c) 50 N和60 r/min;(d) 30 N和120 r/min;改性TPU复合材料在不同工况条件下的磨损率:

(e) 10、30和50 N及60 r/min和(f) 60、120和180 r/min及30 N

能 [29-30] . 虽然SiO NPs提高了TPU材料的表面硬度,但 CF处时,应力倾向于沿着CF长度方向扩张,导致复合

2

削弱了复合材料的拉伸性能,在磨粒磨损的作用下复 材料中的CF与基体分离甚至断裂,从而耗散能量. 此

合材料容易被拉伸、撕裂进而形成裂纹,导致耐磨性 外,CF还起到桥接和锚固裂纹的作用,抑制裂纹尖端

能急剧下降[图10(b3)]. 区域的扩展,从而改善复合材料的失效行为 [31-32] . 随着

添加具有高模量和耐高温等特性的高性能CF有 摩擦磨损的进展,从基体材料中逐步剥离的CF在摩擦

效提高了改性复合材料的机械性能和热稳定性(图4), 副的挤压下平铺在摩擦表面形成摩擦膜[图10(c3)];其

有利于改善复合材料在摩擦磨损过程中因摩擦剪切 有利于减小脱落的SiO NPs和CF填料对基体的犁削作

2

力和摩擦热导致的机械变形和热变形行为. 其作用机 用,有效改善摩擦系数的波动行为,提高摩擦系数的

理如图10(d)所示,当复合材料基体形成裂纹并扩张至 稳定性并保护基体材料进一步磨损,同时可以导出摩