Page 75 - 《摩擦学学报》2021年第4期

P. 75

518 摩 擦 学 学 报 第 41 卷

0.05

9.055

−0.4

y/mm 5 −0.8 z/mm

−1.2

2 mm 0 10 12.172

0 5 x/mm −1.6

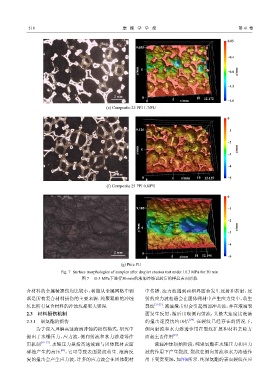

(e) Composite 25 PPI 1.7/PU

0

9.126 −1

−2

y/mm 5 −3 z/mm

−4

2 mm

0 5 x/mm 10 12.125 −5

0

(f) Composite 25 PPI 0.8/PU

0

9.185 −1

−2

y/mm 5 −3 z/mm

−4

2 mm 0

0 5 x/mm 10 12.195 −5

(g) Pure PU

Fig. 7 Surface morphologies of samples after droplet erosion test under 10.3 MPa for 30 min

图 7 10.3 MPa下进行30 min的液滴冲蚀试验后的样品表面形貌

合材料的金属棱损伤均比较小,树脂从金属网格中剥 中传播. 应力波遇到两相界面会发生反射和折射,反

落是所有复合材料损伤的主要来源. 纯聚氨酯的冲蚀 射的应力波相遇会在固体靶材中产生应力集中,萌生

坑比所有复合材料的冲蚀坑都更大更深. 裂纹 [21-22] . 液滴撞击时会引起局部冲击波,并在液滴表

2.3 材料损伤机制 面发生反射,随后出现侧向射流,其最大速度比液滴

[24]

2.3.1 聚氨酯的损伤 的撞击速度快约10倍 . 在裂纹已经存在的情况下,

为了深入理解高速液滴冲蚀的损伤模式,研究中 侧向射流和水力渗透作用在裂纹扩展和材料去除方

[21]

提出了水锤压力、应力波、侧向射流和水力渗透等作 面起主要作用 .

用机制 [19–23] . 水锤压力是指高速液滴与固体靶材表面 液滴冲蚀初始阶段,纯聚氨酯在水锤压力和应力

[21]

碰撞产生的高压 ,它可导致表面裂纹萌生. 液滴反 波的作用下产生裂纹. 裂纹在侧向射流和水力渗透作

复的撞击会产生应力波,许多的应力波会在固体靶材 用下变宽变深,如图8所示. 纯聚氨酯的表面裂纹在应