Page 71 - 《摩擦学学报》2021年第4期

P. 71

514 摩 擦 学 学 报 第 41 卷

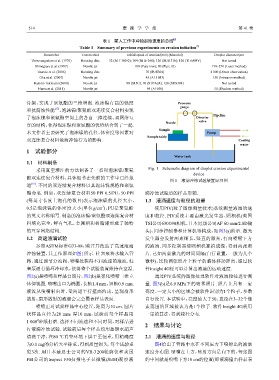

表 1 前人工作中冲蚀起始速度的总结 [5]

[5]

Table 1 Summary of previous experiments on erosion initiation

Researcher Test method Initial speed of erosion/(m/s) (Material) Droplet diameter/μm

Thiruvengadam et al. (1970) Rotating disc 52 (Al 1 100-0); 104 (Ni B-160); 120 (SUS 316); 120 (Ti 6Al4V) Not tested

Shinogaya et al. (1987) Nozzle jet 100 (Pure iron); 80 (Pure Al) 150~250 (Laser method)

Tsuruta et al. (2006) Rotating disc 70 (SUS304) 4 000 (Direct observation)

Oka et al. (2007) Nozzle jet 45 (Al 5 083) 150 (Intrusion method)

Hattori-Takinami (2010) Nozzle jet 80 (S15C); 90 (STPA24); 120 (SUS304) Not tested

Hama et al. (2011) Nozzle jet 95 (A1050) 50 (Shadow method)

骨架,实现了聚氨酯的三维增强. 泡沫镍有高的强度 Pressure

gauge

和抗腐蚀性能 ,泡沫镍/聚氨酯双连续复合材料实现

[17]

了泡沫镍和聚氨酯空间上的各自三维连续、双网络互 Diverter Pipeline

valve

Nozzle

穿的结构,使得泡沫镍和聚氨酯的优势结合到了一起.

Sample

本文作者主要研究了泡沫镍的孔径、体密度等因素对 Pump

Sample table

双连续复合材料液滴冲蚀行为的影响. Cooling

water

1 试验部分

Water tank

1.1 材料制备

采用真空灌注的方法制备了一系列泡沫镍/聚氨 Fig. 1 Schematic diagram of droplet erosion experimental

device

酯双连续复合材料,具体细节在先前的工作中已经报

图 1 液滴冲蚀试验装置原理图

[18]

道 . 不同的双连续复合材料以其泡沫镍规格和聚氨

酯命名. 例如,双连续复合材料50 PPI 0.5/PU,50 PPI 滴冲蚀试验后的样品形貌.

(每英寸长度上泡孔的数目)表示泡沫镍的孔径大小, 1.3 液滴速度与粒径的测量

0.5是泡沫镍的体密度大小(单位g/cm ),PU是聚氨酯 使用PIV(粒子图像测量技术)系统测量液滴的速

3

的英文名称缩写. 制备的泡沫镍/聚氨酯双连续复合材 度和粒径. PIV系统主要由激光发生器、照相机(美国

料填充完全,鲜有气孔,金属相和树脂相形成了独特 TSI公司630 090相机、日本尼康公司AF 60 mm/2.8D镜

的互穿网络结构. 头)、同步控制器和计算机等构成,如图3(a)所示. 激光

1.2 高速液滴试验 发生器会发射两束细长、竖直的激光,打向喷嘴下方

参照ASTM标准G73-98,购置并改造了高速液滴 的液滴. 同步控制器使照相机抓拍成像,得到两张照

冲蚀装置,其工作原理如图1所示. 柱塞泵将水输入管 片. 已知两束激光的时间间隔(自行设置,一般为几个

路,通过调节分流阀,喷嘴处获得不同流速的液流. 柱 微秒),比较两张照片上粒子的整体移动距离,通过软

塞泵通有循环冷却水,使得整个试验装置维持在室温. 件Insight 4G便可以计算出液滴的运动速度.

图2(a)是喷嘴和样品台照片,图2(b)是雾化喷嘴三维立 通过PIV系统的图像处理软件对液滴粒径进行测

体仰视图. 喷嘴出口为椭圆,长轴1.4 mm,短轴0.9 mm. 量. 图3(b)是6.9 MPa下的喷雾照片. 照片上具有一定

液流从喷嘴射出时,受两道平行壁面约束,呈现扇形 亮度、一定大小的区域会被软件识别为1个粒子,参数

散射,扇形散射的液滴会完全覆盖样品表面. 自行设置. 本试验中,亮度值大于50、直径在3~32个像

喷嘴正对试验样品中心位置,距离为10 cm. 圆片 素范围的区域被认为是1个粒子. 软件Insight 4G采用

状样品直径为20 mm,厚10 mm,试验前每个样品用 一定的算法,得到粒径分布.

1 000 砂纸打磨. 选择不同流速和不同时间,对样品进

#

2 结果与讨论

行液滴冲蚀试验. 试验前后每个样品均用蒸馏水超声

清洗干净,在80 ℃真空环境下烘干至恒重,用精确度 2.1 液滴的速度与粒径

为0.1 mg的分析天平称重,得到质量损失. 每个试验重 图4给出了管路中水在不同压力下喷射出的液滴

复3次. 用日本基恩士公司的VR-3 200轮廓仪和美国 速度分布图. 喷嘴在上方,喷射方向是向下的,每张图

FEI公司的Inspect F50扫描电子显微镜(SEM)观察液 的中间就是喷嘴下方10 cm的位置(即液滴撞击样品表