Page 53 - 《摩擦学学报》2021年第4期

P. 53

496 摩 擦 学 学 报 第 41 卷

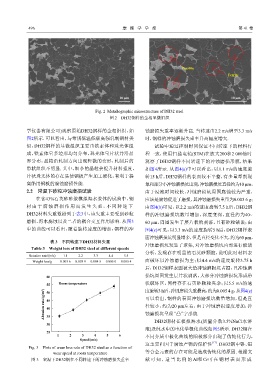

Pearlite

Ferrite

10 μm 10 μm

Fig. 2 Metallographic microstructure of DH32 steel

图 2 DH32钢样的金相显微组织

学仪器有限公司)观察原始DH32钢样的金相组织,如 蚀磨损失重率逐渐升高. 当转速由2.2 m/s增至3.3 m/s

图2所示. 可以看出,与常规低温低碳高强轧制钢材类 时,钢样的冲蚀磨损失重率升高幅度增大.

似,DH32钢样的显微组织主要由铁素体和珠光体组 试验中通过控制时间保证不同转速下的材料行

成,铁素体呈多边形均匀分布,珠光体呈片状并沿晶 程一致,使用扫描电镜(SEM)在放大200和2 000倍时

界分布,晶粒沿轧制方向出现轻微的变形,轧制后的 观察了DH32钢样不同转速下的冲蚀磨损形貌,结果

带状组织不明显. 其中,细小的晶粒会提升材料强度, 如图4所示. 从图4(a)中可以看出,以1.1 m/s的速度旋

片状珠光体的存在易使钢板产生加工硬化,有利于提 转15 h后,DH32钢样的表面较不平整,有少量犁削现

高船用钢板的腐蚀磨损性能. 象和部分小冲蚀磨损坑出现,冲蚀磨损坑直径约为10 μm,

2.2 常温下砂粒冲蚀磨损试验 由于浸泡时间较长,冲蚀磨损坑周围腐蚀较为严重,

在含43%石英砂砂浆模拟海水浆体的试验中,钢 应该是腐蚀促进了磨损,其冲蚀磨损失重量为0.003 6 g;

材 由 于 腐 蚀 磨 损 作 用 而 发 生 失 重 , 不 同 转 速 下 由图4(b)可见,以2.2 m/s的速度旋转7.5 h后,DH32钢

DH32材料失重数据列于表3中,该失重主要受到砂粒 样的冲蚀磨损坑数量增加,深度变深,直径约为40~

磨损、海水腐蚀以及二者的耦合交互作用影响. 从图3 60 μm,周围发生了层片状的剥落,且有砂粒镶嵌;由

中的曲线可以看出,随着旋转速度的增加,钢样的冲 图4(c)可见,以3.3 m/s的速度旋转5 h后,DH32钢样表

面冲蚀磨损坑明显增多,但是直径变化不大,约为60 μm,

表 3 不同转速下DH32材料失重

冲蚀磨损坑发生了聚集, 对冲蚀磨损坑内部进行能谱

Table 3 Weight loss of DH32 steel at different speeds

分析,发现存在明显的石英砂颗粒,说明此时材料表

Rotation rate/(m/s) 1.1 2.2 3.3 4.4 5.5

Weight loss/g 0.003 6 0.003 9 0.004 5 0.005 0 0.005 4 面破坏以冲蚀磨损为主;以4.4 m/s的速度旋转3.75 h

后,DH32钢样表面被大量冲蚀磨损坑占据,且冲蚀磨

损坑周围发生层片状剥落,大部分冲蚀磨损坑形成带

60

Room temperature 状破坏区,同样存在石英砂颗粒夹杂;以5.5 m/s的速

55 度旋转3 h后,冲蚀磨损失重最高,约为0.005 4 g,从图4(e)

Abrasion rate/(g/m 2 ) 45 可以看出,钢样的表面冲蚀磨损坑数量增加,但是直

50

径较小,约为20 μm左右,由于冲蚀磨损速度增加,冲

40

蚀磨损坑呈现“凸”字形貌.

35

DH32钢材在模拟海水(质量分数3.5%NaCl水溶

30

液)及纯水中的电化学极化曲线如图5所示. DH32钢在

25

1 2 3 4 5 6 不同介质中极化曲线的阳极部分出现了伪钝化行为,

Speed/(m/s)

这主要归因于腐蚀产物的保护性 . DH32钢中铬、铝

[17]

Fig. 3 Plots of wear loss rate of DH32 steel as a function of

wear speed at room temperature 等合金元素的存在可能是造成伪钝化的原因. 根据文

图 3 室温下DH32钢在不同转速下的冲蚀磨损失重率 献 可 知 , 适 当 比 例 的 Al和 Cr可 在 钢 材 表 面 形 成