Page 16 - 《摩擦学学报》2021年第4期

P. 16

第 4 期 李桂花, 等: 聚酰胺酰亚胺/聚四氟乙烯复合涂层的制备及其摩擦学性能和耐腐蚀性能 459

0.25 8

(a) 7 (b)

Friction coefficient 0.15 Wear rate/[10 −6 mm 3 /(N·m)] 6 5

0.20

0.10

0.05 4

3

0.0 0.2 0.4 0.6 0.8 1.0 1.2 0.0 0.2 0.4 0.6 0.8 1.0 1.2

Mass ratio of PTFE to PAI Mass ratio of PTFE to PAI

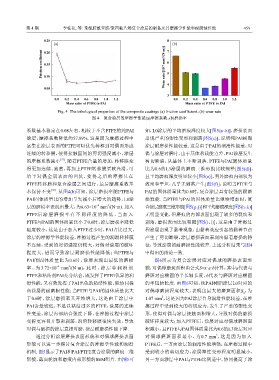

Fig. 4 The tribological properties of the composite coatings (a) friction coefficient,(b) wear rate

图 4 复合涂层的摩擦学性能(a)摩擦系数;(b)磨损率

系数基本稳定在0.08左右,相较于不含PTFE的纯PAI 知,L0涂层的平均磨痕深度较大[图5(a~b)],磨损表面

涂层,摩擦系数降低约57.89%. 这是因为摩擦过程中 出现严重的塑性变形和剥落[图5(c)],说明纯PAI树脂

富集在涂层表面的PTFE可以优先转移到对偶面形成 涂层耐磨损性能较差. 这是由于PAI的润滑性能差,对

连续的转移膜,使得接触面间的剪切强度减小,涂层 偶与涂层对磨时,由于基体承载能力差,PAI涂层发生

[37]

的摩擦系数减小 . 随着PTFE含量的增加,转移膜变 剪切断裂,从基体上不断剥落. PTFE与PAI固体质量

得更加连续、致密,再加上PTFE转移膜柔软光滑,可 比为0.6的L3涂层的磨痕三维形貌比较规整[图5(d)],

填平对偶金属表面的凹坑,使得之后的摩擦只在 且平均磨痕深度明显较小[图5(e)],另外磨痕内部较为

PTFE转移膜和复合涂层之间进行,最后摩擦系数基 致密和平坦,几乎无剥落产生[图5(f)],说明当PTFE与

[38]

本保持不变 . 从图4(b)可知,涂层磨损率随PTFE与 PAI的固体质量比为0.6时,复合涂层具有较强的耐磨

PAI固体质量比的增加呈先减小后增大的趋势,L0涂 损性能. 当PTFE与PAI的固体质量比继续增加时,复

3

−6

层的磨损率表现出最大,为6.63×10 mm /(N·m). 加入 合涂层磨痕三维形貌[图5(g、j)]和平均磨痕深度[图5(h、k)]

PTFE后 涂 层 磨 损 率 有 不 同 程 度 的 降 低 , 当 加 入 无明显变化,但磨痕的内部表面出现了较多的裂纹和

PTFE与PAI的固体质量比小于0.6时,涂层磨损率降低 剥落,磨损表面比较粗糙[图5(i、l)],这是由于摩擦过

幅度较小,这是由于加入PTFE过少时,PAI占比过大, 程涂层出现了黏着现象,由黏着效应引起的黏着节点

涂层的摩擦学性能较差,摩擦过程产生的润滑转移膜 产生了剪切断裂,涂层磨损表面表现出黏着磨损的特

不连续,受到的剪切强度仍较大,对偶对涂层的破坏 征,导致涂层的耐磨损性能较差. 上述分析结果与图4

程度大,进而导致涂层耐磨损性能降低;当PTFE与 中得出的结论一致.

PAI的固体质量比为0.6时,涂层表现出最低的磨损 图6所示为复合涂层对应对偶球的磨损表面形

率 , 为 3.72×10 mm /(N·m), 此 时 , 涂 层 中 润 滑 剂 貌,对偶球磨斑面积由公式S=π·a·b计算,其中a代表与

3

−6

PTFE和粘结剂PAI充分结合,既发挥了PTFE优异的润 磨斑对应椭圆的半长轴长度,b代表与磨斑对应椭圆

滑性能,又有效发挥了PAI出色的粘结性能,能协同提 的半短轴长度. 由图6可知,纯PAI树脂涂层L0对应的

高涂层的耐磨损性能;当PTFE与PAI的固体质量比大 对偶球磨损程度较大,表现出最大的磨斑面积S ,为

a

2

于0.6时,涂层磨损率又开始增大,这是由于涂层中 1.07 mm ,这是因为PAI涂层自身润滑性能较差,在摩

PAI含量较低,不足以粘结过多的PTFE,涂层的连续 擦过程中受到较大的剪切应力,发生了严重的塑性变

性变差,涂层内部结合强度下降,在摩擦过程中涂层 形,使得对偶与涂层接触面积增大,导致对偶的磨损

变得更容易开裂和剥落,润滑转移膜很快失效,导致 破坏程度较大;加入PTFE后,涂层对应对偶球磨斑面

对偶与破损的涂层直接对磨,涂层耐磨损性能下降. 积减小,且PTFE与PAI固体质量比为0.6的L3涂层对应

通过分析涂层磨损表面形貌和对偶球磨损表面 对偶球磨斑面积最小,为0.7 mm ,这是因为加入

2

形貌可以进一步探讨复合涂层的摩擦学性能和润滑 PTFE后,一方面涂层的润滑性能增强,在摩擦过程中

机制. 图5显示了PAI和PAI/PTFE复合涂层的磨痕三维 受到较小的剪切应力,涂层塑性变形程度明显减小,

形貌、截面轮廓和磨痕内部形貌的SEM照片. 由图5可 另一方面涂层中PAI与PTFE比例适中,协同提高了涂