Page 81 - 《摩擦学学报》2021年第3期

P. 81

370 摩 擦 学 学 报 第 41 卷

−

度不如30 r/min时明显,但表面有细小的疲劳剥落坑 Cu+2OH → CuO+H 2 O+2e − (2)

出现. 转速为480 r/min时,摩擦系数进一步下降至 由于低转速表面发生了片状剥落现象,表面O:

0.42,表面层片状疲劳现象已经消失[图6(c)],但表面 Cu原子个数比相对较低. 高转速表面疲劳现象减缓,

发现了沿滚动方向分布的疲劳剥落坑,由图6(f)可以 材料未剥落区域的O: Cu原子个数比较高,但疲劳剥

看出疲劳剥落处有明显的材料去除. 但此时的摩擦系 落处发生了材料去除,O: Cu原子个数比较低. 基于铜

数仍然会诱发表面屈服,一旦接触面产生微裂纹,水 氧化物的低导电性,滚动过程中疲劳剥落位置进入和

会侵入微裂纹 ,并在滚动机械碾压作用下被密封和 离开接触区将偶发的改变配副电接触性能,高转速下

[22]

截留. 随着滚动次数的增加,裂纹在水的“液压”作用 的表面非均匀氧化会导致接触区域导电性能波动,即

下逐步扩展,最终促使疲劳剥落发生 [14, 23] . 因此,伴随 表面损伤形式和实时电流的波动存在一定的关联. 为

着转速增高和摩擦系数降低,载流摩擦表面损伤形式 了寻找本试验条件下层片状疲劳损伤变为疲劳剥落

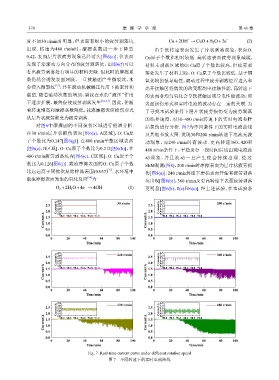

从层片状疲劳渐变为疲劳剥落. 的临界速度,对30~480 r/min转速下的实时电流和样

对图6中摩擦副的不同损伤区域进行能谱分析. 品损伤进行分析. 图7为不同条件下的实时电流曲线

在30 r/min层片状损伤表面[图6(a),A区域],O: Cu原 及其细节放大图. 发现30和200 r/min转速下电流无波

子个数比为0.147[图6(g)]. 在480 r/min平整区域表面 动现象,而240 r/min时有波动. 更高转速360、420和

[图6(c),B区域],O: Cu原子个数比为0.212[图6(h)],在 480 r/min条件下,平稳运行一段时间后均出现电流波

480 r/min疲劳剥落坑内[图6(c),C区域],O: Cu原子个 动现象,并且波动一旦产生便会持续出现. 经过

数比为0.126[图6(i)]. 载流摩擦表面的O: Cu原子个数 SEM观测(图8),200 r/min时摩擦表面为层片状疲劳损

[11]

比远远高于同批次原始样品表面(0.037) . 水环境中 伤[图8(a)],240 r/min转速下磨损表面开始有疲劳剥落

[24]

载流摩擦表面发生的氧化反应 为 坑出现[图8(b)],360 r/min及更高转速下表面疲劳剥落

−

O 2 +2H 2 O+4e → 4OH − (1) 更明显[图6(b)、8(c)和6(c)]. 经上述试验,在本试验条

2.5 2.5

2.5 Current/A 2.0 30 r/min 2.5 Current/A 2.0 200 r/min

1.5

1.5

2.0 1.0 2.0 1.0

0.5

0.5

Current/A 1.5 90.0 90.2 90.4 90.6 90.8 91.0 Current/A 1.5 90.0 90.2 90.4 90.6 90.8 91.0

0.0

0.0

1.0

1.0

0.5 0.5

0.0 0.0

0 20 40 60 80 100 0 20 40 60 80 100

Time/min Time/min

2.0

2.0

2.5 2.5 240 r/min 2.5 2.5 360 r/min

1.5

1.5

2.0 Current/A 1.0 2.0 Current/A 1.0

0.5

0.5

Current/A 1.5 90.0 90.2 90.4 90.6 90.8 91.0 Current/A 1.5 90.0 90.2 90.4 90.6 90.8 91.0

0.0

0.0

1.0

1.0

0.5 0.5

0.0 0.0

0 20 40 60 80 100 0 20 40 60 80 100

Time/min Time/min

2.5 420 r/min 2.5 480 r/min

2.5 Current/A 2.0 2.5 Current/A 2.0

1.5

1.5

0.5

2.0 1.0 2.0 1.0

0.5

Current/A 1.5 90.0 90.2 90.4 90.6 90.8 91.0 Current/A 1.5 90.0 90.2 90.4 90.6 90.8 91.0

0.0

0.0

1.0

1.0

0.5 0.5

0.0 0.0

0 20 40 60 80 100 0 20 40 60 80 100

Time/min Time/min

Fig. 7 Real-time current curve under different rotation speed

图 7 不同转速下的实时电流曲线