Page 71 - 《摩擦学学报》2021年第3期

P. 71

360 摩 擦 学 学 报 第 41 卷

Ti60、JFE400试样的磨损失重分别为34.9与27.1 mg;

11 在纯煤粉掺杂40%(质量分数)石英砂环境下,Ti60、

JFE400试样的磨损失重分别为1 334.4与1 728.9 mg.

45°

以JFE400试样的磨损失重为标准,纯煤粉环境下,

Ti60的相对耐磨性为0.78,但在纯煤粉掺杂40%(质量

25

Worm surface 分数)石英砂环境下,Ti60的相对耐磨性急剧增加,达

19

到了1.30,呈现出较优的耐磨料磨损性能,即两种材料

Fig. 5 Specimen size of three-body abrasive wear

在不同磨料环境下相对耐磨性发生了转变.

图 5 三体磨料磨损试样尺寸

为了探究两种材料在不同环境下的磨损机制及

的磨损失重,去除最大最小磨损失重,取其余磨损量 相对耐磨性发生转变的原因. 我们对材料的磨痕形貌

平均值再乘以6以求得360 min磨损失重. 具体磨损试 进行了研究. 图8为试验钢Ti60、JFE400在不同磨料环

验参数列于表3中. 磨损试验结束后,利用扫描电镜对 境下的磨损表面形貌的SEM照片. 如图8所示,在不同

磨损表面形貌进行观察. 磨料环境下,两种试验钢的磨损表面观察到大量由于

磨料显微切削形成的犁沟形貌,表明两种环境下材料

2 结果与分析

的磨损机制均主要为犁削磨损. 从图8(a)、(b)中可看

两种试验钢在不同磨料环境下的磨损失重及相 到,在纯煤粉环境下,切削犁沟沿磨损方向连续分布;

对耐磨性如图7所示. 由图7可见,在纯煤粉环境下, 从图8(c)、(d)中可看到,在含40%(质量分数)石英砂煤

表 3 磨损试验主要参数

Table 3 Primary parameters of the friction and wear test

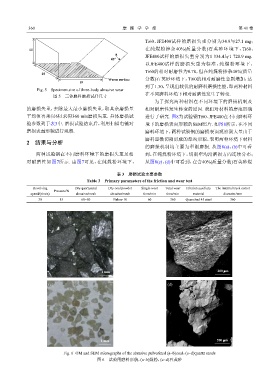

Revolving Dry quartzsand Dry coal powder Single wear Total wear Friction auxiliary The internal track center

Pressure/N

speed/(r/min) abrasive/mesh abrasive/mesh time/min time/min material diameter/mm

30 15 60~80 Below 10 60 360 Quenched 45 steel 360

(a) (b)

1 mm 200 µm

(c) (d)

1 mm 200 µm

Fig. 6 OM and SEM micrographs of the abrasive pulverized (a~b)coal,(c~d)quartz sands

图 6 试验用磨料形貌,(a~b)煤粉,(c~d)石英砂