Page 91 - 《摩擦学学报》2021年第2期

P. 91

236 摩 擦 学 学 报 第 41 卷

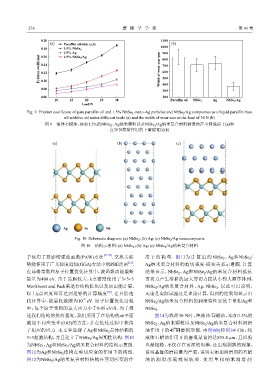

0.20 1100

(a) Paraffin oil/oleic acid (b)

1000

0.18 1.5% NbSe 2

1.5% Ag 900

Friction coefficient 0.14 Width of wear scar/μm 700

1.5% NbSe 2 /Ag

0.16

800

600

0.12

500

0.10

0.08 400

300

0.06 200

10 15 20 25 30 Paraffin oil NbSe 2 Ag NbSe 2 /Ag

Load/N

Fig. 9 Friction coefficient of pure paraffin oil and 1.5% NbSe 2 ,nano-Ag particles and NbSe 2 /Ag composites as a liquid paraffin base

oil additive oil under different loads (a) and the width of wear scar at the load of 30 N (b)

图 9 液体石蜡油、添加1.5%的NbSe 2 、Ag纳米颗粒以及NbSe 2 /Ag纳米复合材料润滑油在不同载荷下(a)和

在30 N载荷作用的下磨痕宽度(b)

(a) (b) (c)

Ag Se Nb

Fig. 10 Schematic diagram:(a) NbSe 2 ;(b) Ag;(c) NbSe 2 /Ag nanocomposite

图 10 结构示意图:(a) NbSe 2 ;(b) Ag;(c) NbSe 2 /Ag纳米复合材料

子使用了投影增强波函数(PAW)方法 [27-28] . 交换关联 用 下 的 构 型 . 图 13为 计 算 出 的 NbSe 、 Ag和 NbSe /

2

2

[27]

势能使用了广义梯度近似(GGA)方法中的PBE泛函 . Ag纳米复合材料的剪切强度-应变关系示意图. 计算

在晶格常数和原子位置优化计算中,波函数动能截断 结果显示,NbSe 、Ag和NbSe /Ag纳米复合材料抵抗

2

2

能量为400 eV. 由于晶胞较大,k点密度使用了3×3×3 剪切力产生滑移的最大剪切力按从小到大顺序排列:

Monkhorst and Pack来进行结构优化以及自由能计算, NbSe /Ag纳米复合材料,Ag,NbSe . 以此可以说明,

2

2

[29]

以上k点密度即可达到足够的计算精度 . 在自恰迭 无论是实际试验还是理论计算,得到的结果均显示出

代计算中,能量收敛限为10 eV. 原子位置优化过程 NbSe /Ag纳米复合材料的润滑特性要优于单相Ag和

−5

2

中,每个原子受到的最大应力小于0.05 eV/Å. 为了描 NbSe .

2

述我们结构的抗剪强度,我们采用了在结构的ab平面 图14为载荷30 N时,纯液体石蜡油、添加1.5%的

施加不同应变率(0.05)的方法,并在优化过程中获得 NbSe 、Ag纳米颗粒以及NbSe /Ag纳米复合材料润滑

2

2

#

了相应的应力. 本文中选择了Ag和NbSe 晶体结构的 油作用下的45 钢磨损形貌. 由图9(b)和图14可知,纯

2

3×3超胞结构,并且建立了NbSe /Ag周期性结构. 图10 液体石蜡油作用下的磨痕最宽约达835.4 μm,且形貌

2

为NbSe 、Ag和NbSe /Ag纳米复合材料的结构示意图. 也最粗糙,不仅存在宽深的沟槽,还出现剥落的现象,

2

2

图11为Ag和NbSe 结构在剪切应变的作用下的构型. 说明基盘的磨损最为严重,说明未添加润滑剂的石蜡

2

图12为NbSe /Ag纳米复合材料结构在剪切应变的作 油 的 润 滑 承 载 效 果 较 差 . 使 用 单 相 纳 米 润 滑 剂

2