Page 64 - 《摩擦学学报》2021年第1期

P. 64

第 1 期 宋淑媛, 等: 水介质中丁腈橡胶溶胀机理及其对磨粒磨损行为影响 61

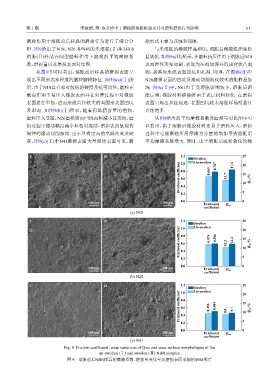

磨粒作用于溶胀前后样品的磨损行为进行了综合分 损形式主要为点蚀和划擦.

析. 图9给出了N18、N26 和N41的未溶胀(Ⅰ)和240 h 与未溶胀的橡胶样品相比,溶胀后橡胶组织疏松

溶胀(Ⅱ)样品在圆型磨粒作用下磨损的平均摩擦系 且软化. 如图9a(Ⅱ)所示,在磨粒挤压作用下溶胀后N18

数、磨损量以及磨损表面对比图. 表面弹性形变加剧,表现为压痕加深并形成脊状凸起

从图9中可以看出,溶胀前后样品的磨损表面呈 物,剥落后形成表面凹坑和孔洞. 同理,在图9b(Ⅱ)中

现出不同形式和程度的磨粒磨损特征. 如图9(a)(Ⅰ)所 N26磨损表面的凹坑及滚动切削波纹较未溶胀样品加

示,由于N18具有相对较低的硬度及抗剪切性,磨粒在 深. 图9c(Ⅱ)中,N41由于受溶胀影响较小,溶胀后溶

载荷作用下易压入橡胶表面并在对摩过程中对橡胶 胀层薄,橡胶材料移除时由于表层材料软化,在磨损

表面进行犁削,进而形成直径较大的类圆形表面凹坑 表面呈现出拉丝痕迹,表面凹坑较未溶胀样品明显且

及犁沟. 如图9(b)(Ⅰ)所示,随着丙烯腈含量的增加, 点蚀增多.

磨粒压入受阻,N26磨损表面凹坑面积减小且变浅,磨 从图9给出的平均摩擦系数及磨损量对比图中可

损过程中振动幅度减小且相对连续,磨损表面呈现有 以看出,由于溶胀后橡胶材料更易于磨粒压入,磨损

规律的滚动切削波纹. 由于具有更高的交联密度及硬 过程中克服磨粒所用摩擦力分量的增加导致溶胀后

度,图9(c)(Ⅰ)中N41磨损表面大量原始表面可见,磨 平均摩擦系数增大. 同时,由于溶胀后疏松软化的橡

I II 1.2 25

Swollen 0.787 17.6 20

Un-swollen

Frictional coefficient 0.8 0.663 11.7 15 Q wc /%

1.0

0.6

10

0.4

0.2 5

100 μm 100 μm 0.0 0

Frictional Q we

coefficient

(a) N18

I II 1.2 25

Swollen 20

Un-swollen

Frictional coefficient 0.8 0.574 0.596 10.3 12.2 15 Q wc /%

1.0

0.6

10

0.4

0.2 5

100 μm 100 μm 0.0 Frictional Q we 0

coefficient

(b) N26

I II 1.2 25

Swollen 20

Un-swollen

Frictional coefficient 0.8 0.456 0.504 8.8 9.7 15 Q wc /%

1.0

0.6

10

0.4

0.2 5

100 μm 100 μm 0.0 Frictional Q we 0

coefficient

(c) N41

Fig. 9 Friction coefficient,wear variations of Qwc and wear surface morphologies of the

un-swollen (Ⅰ) and swollen (Ⅱ) NBR samples

图 9 溶胀前后NBR样品的摩擦系数、磨损量变化率及磨损表面形貌的SEM照片