Page 84 - 《摩擦学学报》2020年第6期

P. 84

第 6 期 王大刚, 等: 定、变载弯曲疲劳钢丝绳失效机理对比研究 767

A

B

C

C

B

A

100 μm 100 μm 100 μm 100 μm

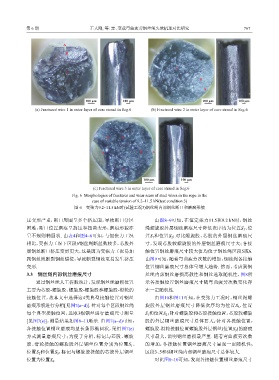

(a) Fractured wire 1 in outer layer of core strand in Seg.6 (b) Fractured wire 2 in outer layer of core strand in Seg.6

B C

A B A

C

100 μm 100 μm

(c) Fractured wire 3 in outer layer of core strand in Seg.6

Fig. 6 Morphologies of fractures and wear scars of steel wires in the rope in the

case of variable tension of 9.2~11.5 kN(test condition 3)

图 6 变张力9.2~11.5 kN时(试验工况3)钢丝绳内部钢丝断口和磨痕形貌

压变形严重,断口周围呈多个挤压面,导致断口分区 由图8~9可知,在恒定张力11.5和9.2 kN时,钢丝

困难,断口位置磨痕呈挤压和扭曲变形,磨痕形貌亦 绳螺旋股外层钢丝磨痕尺寸降低次序均为位置S 、位

3

呈不规则椭圆状. 由表4和图4~6可知,与恒张力工况 置S 和位置S ;对比螺旋股、芯股的外层钢丝磨痕尺

2

1

相比,变张力工况下区段6钢丝绳断丝数较多,芯股外 寸,发现芯股较螺旋股的外层钢丝磨痕尺寸大;各接

层钢丝断口挤压变形更大,这是因为变张力工况易加 触位置钢丝磨痕尺寸较大值均位于钢丝绳区段5或6.

剧钢丝绳断裂钢丝错位,导致断裂钢丝更易发生挤压 由图9可知,随着弯曲疲劳次数的增加,钢丝绳各接触

变形. 位置钢丝磨痕尺寸总体呈增大趋势. 然而,考虑到钢

3.3 钢丝绳内部钢丝磨痕尺寸 丝绳内部钢丝磨损离散性和钢丝选取随机性,图8所

通过钢丝绳人工拆股统计,发现钢丝绳磨损位置 示各接触位置钢丝磨痕尺寸随弯曲疲劳次数变化存

主要为芯股-螺旋股、螺旋股-螺旋股和螺旋股-滑轮的 在一定随机性.

接触位置,故本文中选择这4类典型接触位置对钢丝 由图10和图11可知,在变张力工况时,钢丝绳螺

磨痕形貌进行分析[见图7(a~d)]. 针对每个区段钢丝绳 旋股外层钢丝磨痕尺寸降低次序均为位置S 、位置

3

每个典型接触位置,选取3根钢丝进行磨痕尺寸测量 S 和位置S ;针对螺旋股和芯股接触位置,芯股较螺旋

1

2

[见图7(e)],测量结果如图8~11所示. 由图7(a~d)可知, 股的外层钢丝磨痕尺寸总体要大;针对各接触位置,

各接触位置钢丝磨痕均呈长条形椭圆状,采用图7(e) 螺旋股-滑轮接触位置螺旋股外层钢丝(位置S )的磨痕

3

方式测量磨痕尺寸;为便于分析,标记与芯股、螺旋 尺寸最大,说明钢丝磨损最严重. 随着弯曲疲劳次数

股、滑轮接触的螺旋股外层钢丝位置分别为位置S 、 的增加,各接触位置钢丝磨痕尺寸呈现一定随机性;

1

位置S 和位置S ,标记与螺旋股接触的芯股外层钢丝 区段3、5和6钢丝绳内部钢丝磨痕尺寸总体较大.

3

2

位置为位置S . 对比图8~10可知,发现各接触位置钢丝磨痕尺寸

4