Page 44 - 摩擦学学报2025年第5期

P. 44

678 摩擦学学报(中英文) 第 45 卷

轨材料的接触疲劳损伤行为,通过对铁路现场钢轨材 规律,明确了损伤较为严重的现场运行工况,研究结

料的分析发现,随着线路曲线半径的增加,钢轨表面 果可为钢轨材料长寿化应用提供理论指导作用.

摩擦白层(马氏体组织)的厚度显著增加,并且钢轨材

料表面剥落现象加剧 [15-16] . 1 试验部分

钢轨材料的磨损和滚动接触疲劳(RCF)行为在服 1.1 试验设备与材料

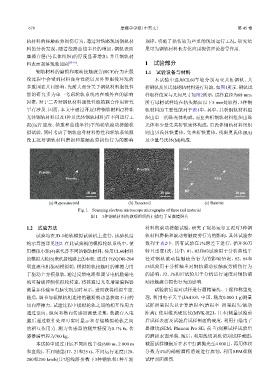

役过程中会受到材料自身性能以及外界服役环境的 本试验中选用CL60车轮分别与亚共析钢轨、共

多重因素共同影响,先前大部分关于钢轨材料服役性 析钢轨及贝氏体钢轨材料进行对滚,如图1所示. 钢轨试

能的研究多为单一考虑轮轨系统内在或外在的影响 样取样位置与几何尺寸如图2所示,试样直径为68 mm,

因素,对于二者对钢轨材料服役性能的联合作用研究 所有母材试样均在轨头踏面以下5 mm处取得,3种钢

罕有涉及. 因而,本文中通过开展3种钢轨材料(2种珠 轨材料的主要性能列于表1中,其中,共析钢轨材料组

光体钢轨材料以及1种贝氏体钢轨材料)在不同运行工 织由单一的珠光体构成,而亚共析钢轨材料组织由珠

况(运行速度、轴重和曲线半径)下的轮轨滚动接触模 光体和少量先共析铁素体构成,贝氏体钢轨材料组织

拟试验,同时考虑了钢轨自身材料特性和轮轨系统服 则由贝氏体铁素体、先共析铁素体、残留奥氏体(RA)

役工况对钢轨材料磨损和接触疲劳损伤行为的影响 及少量马氏体(M)构成.

Pearlite RA

Pearlite

Ferrite M/A

10 μm 10 μm BF 10 μm

(a) Hypoeutectoid (b) Eutectoid (c) Bainitic

Fig. 1 Scanning electron microscope micrographs of three rail material

图 1 3种钢轨材料的微观组织的扫描电子显微镜照片

1.2 试验方法 材料的滚动接触试验,研究了现场运行工况对3种钢

试验均在JD-1轮轨模拟试验机上进行,试验机结 轨材料磨损和滚动接触疲劳行为的影响,具体试验参

构示意图详见图2. 在此试验机的模拟轮轨系统中,使 数列于表2中. 所有试验在1%滑差下进行,循环50万

用模拟小轮(4)来代替不同的钢轨材料,使用CL60材料 转且重复1次,其中,#1、#2和#3试验用于分析曲线半

的模拟大轮(6)来代替线路上的车轮. 通过1台ZQDR-204 径对钢轨滚动接触疲劳行为的影响情况,#2、#4和

型直流电机驱动模拟轮,模拟轮轨接触时的摩擦力用 #5试验用于分析轴重对钢轨滚动接触疲劳损伤行为

于驱动上方模拟轨. 通过反馈电路和调节电机励磁电 的影响,#2、#6和#7试验用于分析运行速度对钢轨滚

流可精确控制模拟轮转速,将其通过光电增量编码器 动接触疲劳损伤行为的影响.

测量并传输至电脑实现实时显示,进而获得模拟车速. 试验前后需对试样进行酒精清洗、干燥和称重处

随后,调节与模拟轨相连接的磁粉制动器获取不同的 理,利用电子天平(JA4103,中国,精度0.000 1 g)测量

切向摩擦力,试验过程中模拟轮轨之间的相互作用力 试样质量损失以计算磨损率(磨损率=质量损失/滚动

通过垂向、纵向和横向传感器测量采集,数据存入电 距离). 使用维氏硬度仪(MVK-H21,日本)测量试验前

脑后通过软件处理可实时显示和存储模拟轮轨之间 后试样表面及试验后试样剖面的硬度,利用扫描电子

的相互作用力. 测力传感器的测量精度为0.1% fs,传 显微镜(SEM,Phenom Pro SE,荷兰)观察试样试验后

感器满量程为700 kg. 的磨损表面形貌. 随后,利用线切割机切割试样截面,

本试验中通过开展不同曲线半径(600 m、2 000 m 截面试样镶嵌后在水中打磨抛光至4 000目,再用体积

和直线)、不同轴重(17、21和25 t)、不同运行速度(120、 分数为4%的硝酸酒精溶液进行腐蚀,利用SEM观测

200和250 km/h)共7组线路参数下3种钢轨和1种车轮 试样剖面损伤.