Page 37 - 摩擦学学报2025年第5期

P. 37

第 5 期 郭俊德, 等: 考虑动环受热变形的机械密封润滑性能分析 671

x

θ g

r 1 ′

r 2 o

r g ′ z

r 2 r 1 ′ r g γ

φ

y h

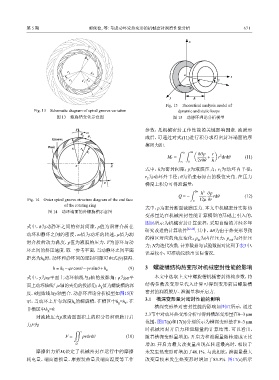

Fig. 15 Theoretical analysis model of

Fig. 13 Schematic diagram of spiral groove variation dynamic and static loops

图 13 螺旋槽变化示意图 图 15 动静环理论分析模型

y 参数,是机械密封工作性能的关键影响因素. 液膜形

ω

θ g

θ 1 成后,可通过对式(11)进行积分求得密封环端面的摩

Groove

Weir 擦阻力距.

r 2 r g

r 1 ∫ r 2 ∫ 2π Å ã

h∂p r

2

M f = + r drdθ (11)

r 1 0 2r∂θ h

o x

式中,h为密封间隙;p为液膜压力;r 为动环内半径;

1

r 为动环外半径;θ为沿坐标原点的极位夹角. 在压力

2

α 梯度上积分可得泄漏量:

∫

2π 3

h ∂p

Q = − rdθ (12)

Fig. 14 Outer spiral groove structure diagram of the end face 0 12µ ∂r

of the rotating ring

式中,p为密封断面液膜压力. 本文中机械密封实际热

图 14 动环端面的外螺旋槽示意图

变形量是在机械密封性能计算模型的基础上引入的,

图16所示为机械密封计算流程,采用自编的并经多年

式中,h为动静环之间的密封间隙,ρ值为润滑介质在

研究改进的计算软件 [22-24] . 其中, ∆θ为由于热变形导致

动环和静环之间的密度,ω值为动环的转速,μ值为润

的槽区对应的角度变化;p 为内径压力;p 为外径压

in

out

滑介质的动力黏度,p值为液膜的压力,V为静环与动

力;N为迭代次数. 计算数据与试验数据对比列于表3中,

环之间的挤压速度. 取一参考平面,当动静环之间平面

误差较小,可准确反映出实际情况.

距离为h 时,动环和静环间的密封间隙可由式(9)获得.

0

(9) 3 螺旋槽结构热变形对机械密封性能的影响

h = h 0 −φrcosθ −γrsinθ +h g

式中,γ为xz平面上动环轴线与z轴的投影角;φ为yz平 本文中选取上文中螺旋槽机械密封结构参数,将

面上动环轴线与z轴的夹角的投影角;h 值为螺旋槽的深 结构参数及变形量代入计算可得到变形前后螺旋槽

g

度,θ起始线与y轴重合. 动静环理论分析模型如图15所 密封的润滑膜厚、泄漏量和开启力.

3.1 槽深变形量对密封性能的影响

示,当动环上开有深度h 的螺旋槽,在槽区中h =h ,在

g

e

e

槽深变形量对密封性能的影响如图17所示,通过

非槽区中h =0.

g

2.3节中对动环热变形分析可得到槽深变形量在0~3 μm

对液膜压力p求端面面积上的积分得润滑膜开启

范围,图17(a)和17(b)分别所示为槽深变形量在0~3 μm

力F为

时机械密封开启力和泄漏量的计算结果. 可以看出,

"

F = prdrdθ (10) 随着槽深变形量增加,开启力和泄漏量随转速成正比

Ω 增加. 开启力最大改变量出现在转速最高时,相较于

摩擦阻力矩M 决定了机械密封在运行中的摩擦 未发生热变形时增加了48.1%. 与此相比,泄漏量最大

f

耗电量、端面磨损量、摩擦发热量及端面温度等工作 改变量较未发生热变形时增加了83.3%. 图17(c)所示